L’impression 3D par modélisation par dépôt de matière fondue (FDM), également connue sous le nom de fabrication par filament fondu (FFF), est un procédé de fabrication additive (AM) basé sur l’extrusion de matière. La FDM crée des pièces couche par couche en déposant sélectivement du matériau fondu le long d’une trajectoire prédéfinie. Les objets physiques finaux sont créés à l’aide de polymères thermoplastiques sous forme de filaments.

La technologie FDM, qui compte le plus grand nombre d’imprimantes 3D installées dans le monde, est la plus utilisée dans la plupart des secteurs et est probablement le premier procédé qui vous vient à l’esprit lorsque vous entendez le terme « impression 3D ».

Vous voulez savoir combien coûte l’impression 3D FDM ?

Nos services d’impression 3D FDM Télécharger une CAO pour obtenir un devis FDM gratuit et instantané

Cet article présente les principes fondamentaux et les principales caractéristiques de cette technologie additive populaire. Nous examinons également les différences entre les machines FDM conçues pour le prototypage (de bureau) et les applications industrielles, et nous proposons aux ingénieurs des conseils et des astuces pour obtenir les meilleurs résultats de l’impression 3D FDM.

Regardez avant de lire - Comment créer un prototype comme un pro avec l’impression 3D FDM

Cette vidéo explique comment utiliser l’impression 3D FDM pour le prototypage rapide.

Comment fonctionne l’impression 3D FDM ?

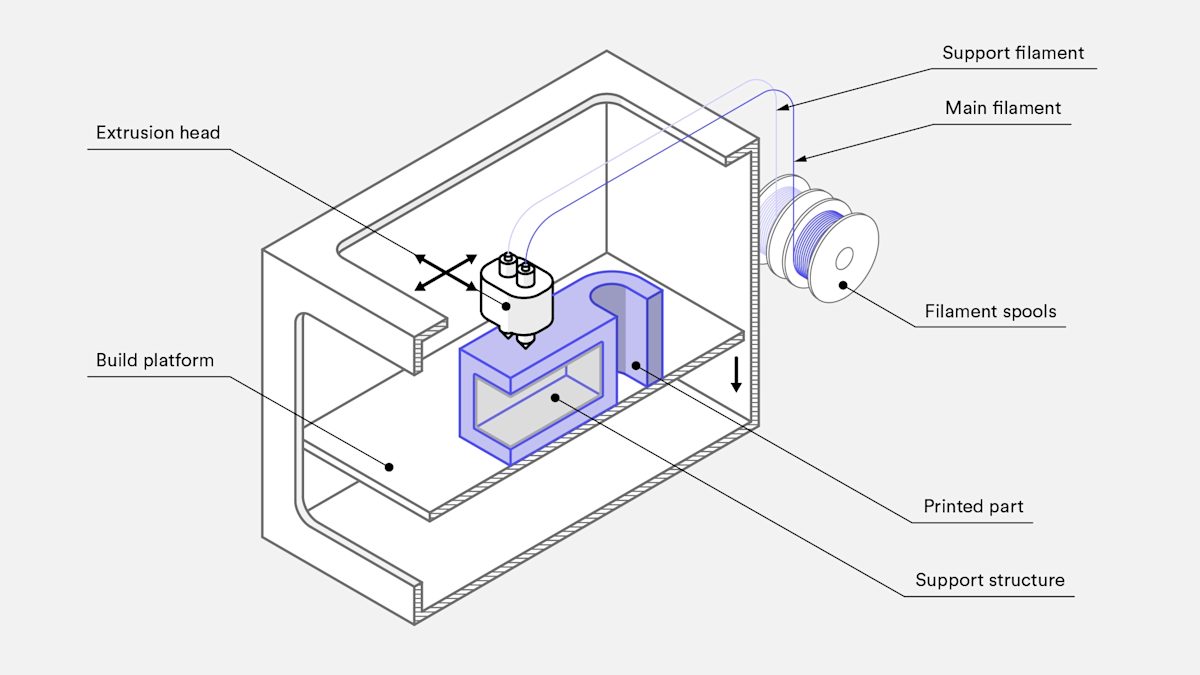

Une imprimante 3D FDM fonctionne en déposant du filament fondu sur une plate-forme de fabrication jusqu’à ce que vous obteniez une pièce finie. L’imprimante FDM utilise des fichiers de conception numériques qui sont téléchargés dans la machine et convertis en dimensions physiques. Les matériaux FDM comprennent l’ABS, le PLA, le PETG et le PEI, que la machine fait passer sous forme de fils à travers une buse chauffée.

Pour utiliser une machine FDM, il faut d’abord charger une bobine de filament thermoplastique dans l’imprimante. Une fois que la buse a atteint la température souhaitée, l’imprimante fait passer le filament par une tête d’extrusion et une buse.

Cette tête d’extrusion est reliée à un système à trois axes qui lui permet de se déplacer dans les directions X, Y et Z. L’imprimante extrude le matériau fondu en fines lamelles qui sont ensuite déposées couche par couche le long d’une trajectoire déterminée. Après le dépôt, le matériau refroidit et se solidifie. Des ventilateurs peuvent être fixés à la tête d’extrusion pour accélérer le refroidissement dans certains cas.

Pour remplir une zone, plusieurs passages sont nécessaires, un peu comme lorsqu’on colorie une forme avec un marqueur. Lorsque l’imprimante a terminé une couche, la plate-forme de construction descend et la machine commence à travailler sur la couche suivante. Dans certaines configurations, la tête d’extrusion se déplace vers le haut. Ce processus se poursuit jusqu’à ce que la pièce soit terminée.

Quels sont les paramètres d’impression des imprimantes 3D FDM ?

La plupart des systèmes FDM vous permettent de modifier plusieurs paramètres du processus. Il s’agit notamment des températures de la buse et de la plate-forme de fabrication, ainsi que de la vitesse de fabrication, de la hauteur des couches et de la vitesse du ventilateur de refroidissement. Si vous êtes un concepteur, vous n’avez probablement pas à vous préoccuper de ces modifications, car un opérateur de fabrication additive (AM) s’en occupe.

Cependant, deux facteurs importants doivent être pris en compte : la taille de construction et la hauteur des couches. La taille typique d’une imprimante 3D de bureau est de 200 x 200 x 200 mm, alors que les machines industrielles peuvent mesurer jusqu’à 1 000 x 1 000 x 1 000 mm. Si vous préférez imprimer votre pièce sur une machine de bureau, vous pouvez désassembler un grand modèle en petites pièces et les réassembler.

La hauteur de couche typique de la FDM varie entre 50 et 400 microns. L’impression de couches plus courtes permet d’obtenir des pièces plus lisses et de capturer avec plus de précision les géométries courbes, tandis que l’impression de couches plus hautes vous permet de créer des pièces plus rapidement et à moindre coût.

Conseil de conception - Nous vous recommandons d’imprimer des couches de 200 microns d’épaisseur, ce qui constitue un compromis judicieux. Vous voulez en savoir plus ? Consultez notre article sur l’effet de la hauteur des couches sur les pièces imprimées en 3D.

Existe-t-il une différence entre les imprimantes FDM de bureau et les imprimantes FDM industrielles ?

Les imprimantes FDM se divisent en deux catégories : les machines industrielles (professionnelles) et les machines de prototypage (de bureau). Les deux catégories d’imprimantes ont des applications et des avantages distincts, mais la principale distinction entre les deux technologies est leur échelle de production.

Les imprimantes 3D FDM industrielles, telles que l’imprimante 3D Stratasys, sont nettement plus chères que leurs homologues de bureau - les machines de bureau sont principalement destinées à une utilisation domestique et grand public - et leur utilisation pour des pièces personnalisées se traduira donc par un coût plus élevé. Les machines industrielles sont plus efficaces et plus puissantes que les imprimantes FDM de bureau, et sont donc généralement utilisées pour l’outillage, les prototypes fonctionnels et les pièces en fin de vie.

En outre, les imprimantes FDM industrielles peuvent traiter des commandes plus importantes beaucoup plus rapidement que les machines de bureau. Elles sont conçues pour être reproductibles et fiables, et peuvent produire la même pièce à plusieurs reprises avec une intervention humaine minimale. Les imprimantes FDM de bureau ne sont pas aussi durables. Les machines de bureau nécessitent une maintenance et un étalonnage fréquents de la part de l’utilisateur.

Le tableau ci-dessous compare les principales différences entre une machine FDM de bureau classique et une machine industrielle.

| Propriété | FDM industriel | FDM de bureau |

|---|---|---|

| Précision standard | ± 0.3% (limite inférieure: ± 0.2 mm) | ± 0.5% (limite inférieure: ± 1.0 mm) |

| Épaisseur typique de la couche | 0.18 - 0.5 mm | 0.10 - 0.25 mm |

| Épaisseur minimale de la paroi | 1 mm | 0.8 - 1 mm |

| Enveloppe de construction maximale | Grande (par ex., 900 x 600 x 900 mm) | Moyenne (par ex., 200 x 200 x 200 mm) |

| Matériaux courants | ABS, PC, ULTEM | PLA, ABS, PETG |

| Matériau de support | Soluble dans l’eau/se détachant | Identique à la pièce (généralement) |

| Capacités de production (par machine) | Faible/Moyen | Faible |

| Coût de la machine | +50000 USD | 500 - 5000 USD |

Quelles sont les caractéristiques de l’impression 3D FDM ?

Si les imprimantes 3D FDM diffèrent en termes de systèmes d’extrusion et de qualité des pièces, certaines caractéristiques sont communes à tous les processus d’impression FDM.

Warping (gauchissement)

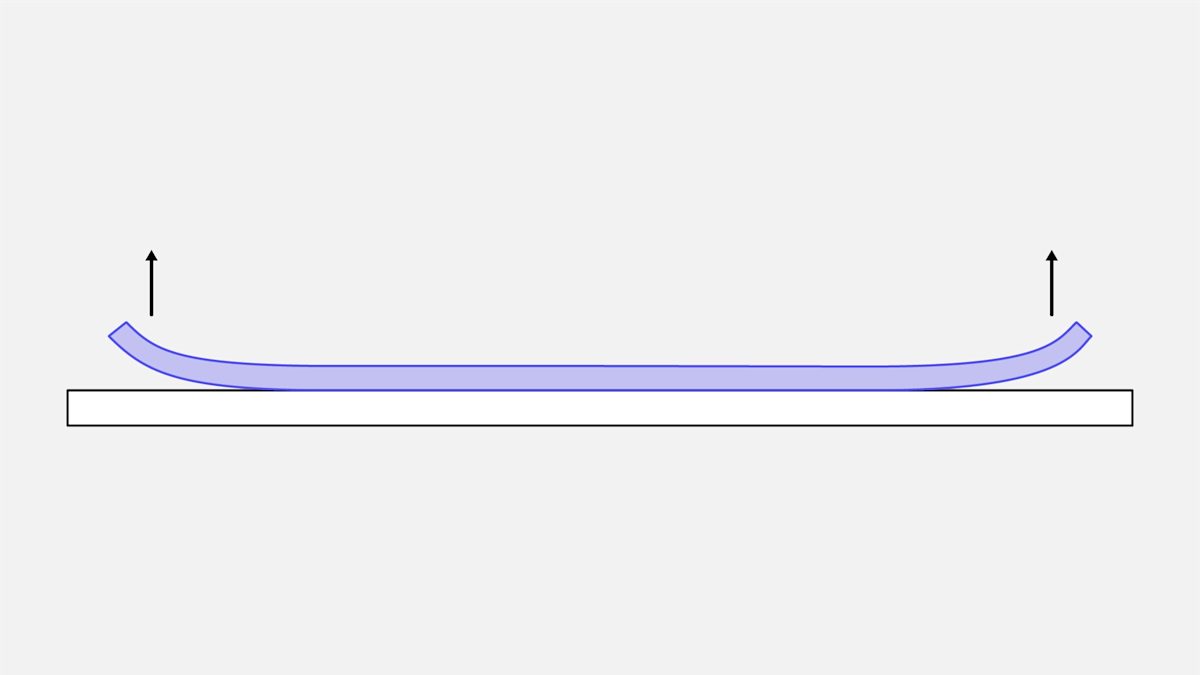

Le warping est l’un des défauts les plus courants de la technologie FDM. Lorsque le matériau extrudé se refroidit pendant la solidification, ses dimensions diminuent. Les différentes sections de la pièce imprimée refroidissent à des vitesses différentes, de sorte que leurs dimensions changent à des rythmes différents. Le refroidissement différentiel génère des contraintes internes, qui tirent la couche sous-jacente vers le haut et provoquent son warping.

Il existe plusieurs façons d’éviter le warping. L’une d’entre elles consiste à surveiller attentivement la température de votre système FDM, en particulier celle de la plate-forme et de la chambre de fabrication. Vous pouvez également améliorer l’adhérence entre la pièce et la plateforme de construction pour réduire le warping.

Prendre certaines décisions pendant la phase de conception peut également réduire la probabilité que votre pièce se warping. En voici quelques exemples.

-

Les grandes surfaces planes - comme celles d’une boîte rectangulaire - sont plus susceptibles de se déformer. Essayez de les éviter dans la mesure du possible.

-

Les éléments fins en saillie - pensez aux dents d’une fourchette - sont également susceptibles de se déformer. L’ajout d’un matériau de guidage ou de soulagement des contraintes sur les bords des éléments fins afin d’augmenter la zone de contact avec la plate-forme de construction permet d’éviter ce problème.

-

Les angles vifs se déforment plus souvent que les formes arrondies, c’est pourquoi nous recommandons d’ajouter des filets au dessin.

-

Chaque matériau a sa propre sensibilité au warping. Ainsi, l’ABS est généralement plus sensible au warping que le PLA ou le PETG, par exemple.

Adhésion de la couche

L’adhérence entre les couches déposées d’une pièce est essentielle en FDM. Lorsqu’une machine FDM extrude du thermoplastique en fusion par sa buse, elle appuie sur la couche précédemment imprimée. Les températures élevées et la pression provoquent la refonte de cette couche, ce qui lui permet de se lier à la couche précédente.

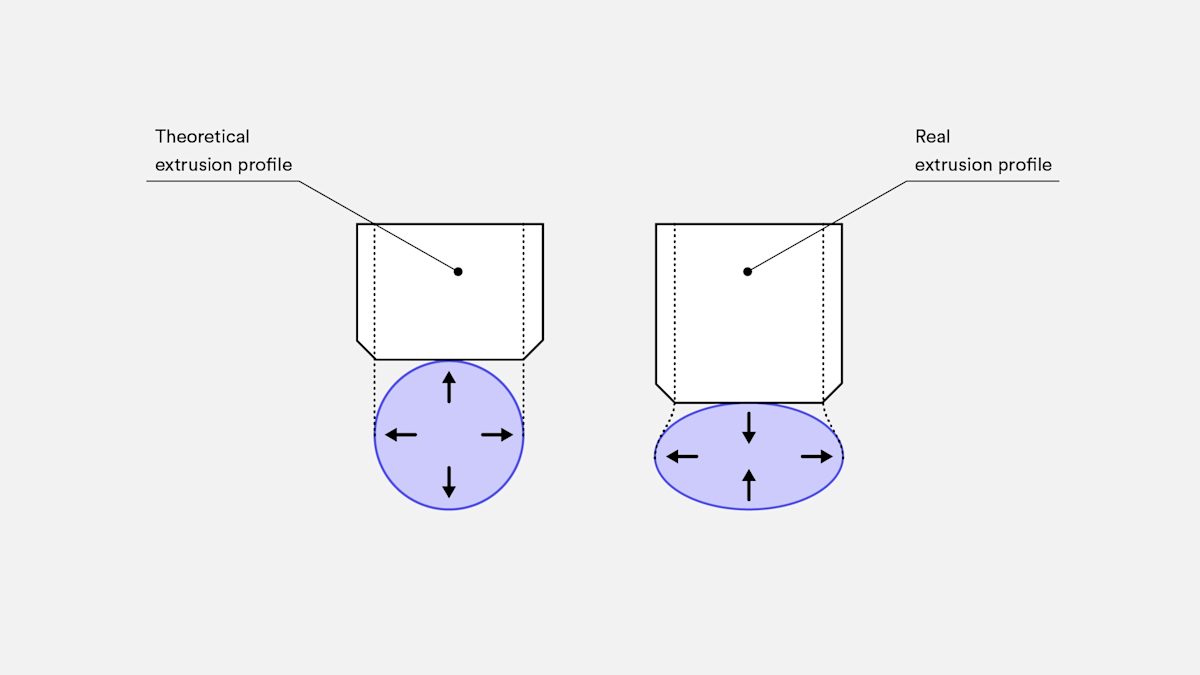

De plus, lorsque le matériau en fusion appuie sur la couche précédemment imprimée, sa forme se déforme pour devenir ovale. Cela signifie que les pièces FDM ont toujours une surface ondulée, quelle que soit la hauteur de la couche, et que les petites caractéristiques, telles que les petits trous ou les filets, peuvent nécessiter un traitement supplémentaire.

Structure de support

Les imprimantes FDM ne peuvent pas déposer de thermoplastique fondu dans l’air. Certaines géométries de pièces nécessitent des structures de support, qui sont généralement imprimées dans le même matériau que les pièces elles-mêmes.

Il est donc souvent beaucoup plus facile de concevoir des pièces qui ne nécessitent pas de structures de soutien. Il existe des matériaux de support qui se dissolvent dans un liquide, mais ils sont généralement utilisés avec des imprimantes 3D FDM haut de gamme. Sachez que l’utilisation de supports dissolvables augmentera le coût global de l’impression.

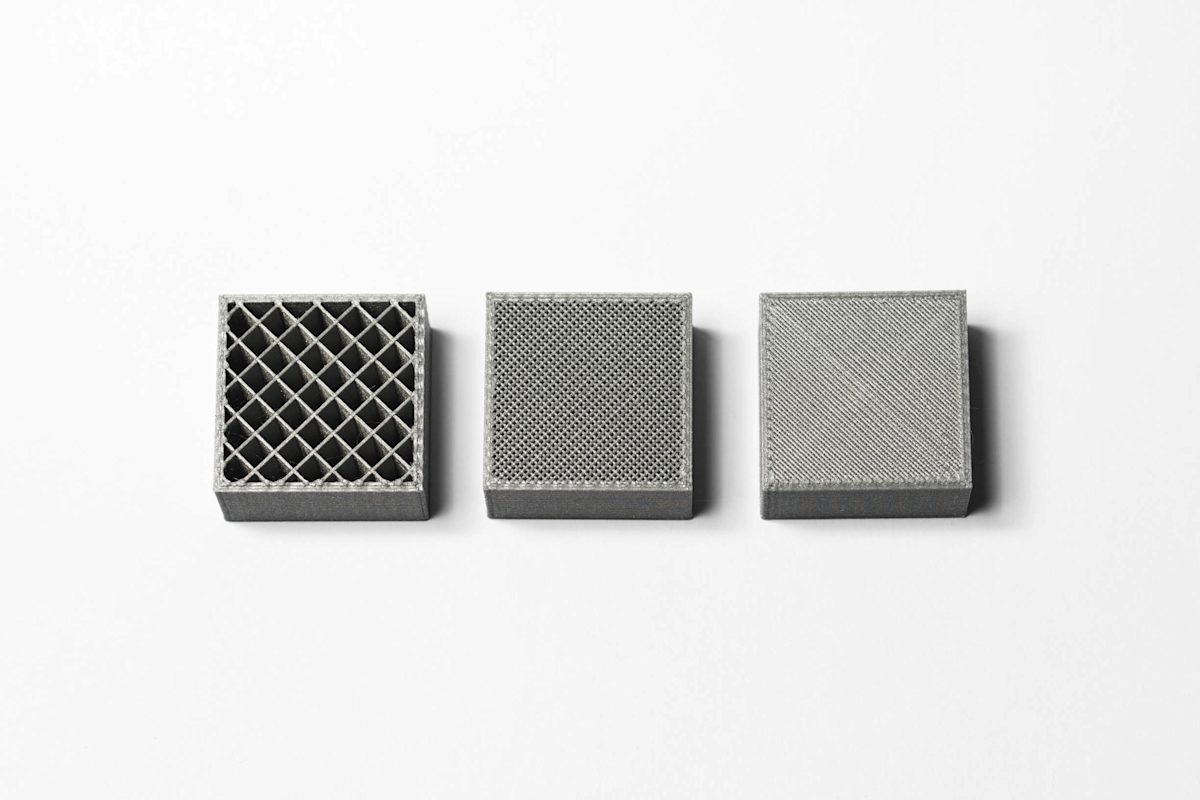

Remplissage et épaisseur de la coque

Les imprimantes FDM ne produisent généralement pas de pièces massives afin de réduire le temps d’impression et les coûts des matériaux. Au lieu de cela, la machine trace le périmètre extérieur, appelé enveloppe, en plusieurs passes avant de remplir l’intérieur, appelé remplissage, avec une structure de faible densité.

La résistance des pièces imprimées par FDM est fortement influencée par l’épaisseur du remplissage et de l’enveloppe. La plupart des imprimantes FDM de bureau ont une densité de remplissage de 20 % par défaut et une épaisseur de coque de 1 mm, ce qui offre un bon équilibre entre résistance et vitesse pour des impressions rapides.

Le tableau ci-dessous résume les principales caractéristiques de l’impression 3D FDM.

| FDM | |

|---|---|

| Matériaux | Thermoplastiques (PLA, ABS, PETG, PC, PEI etc) |

| Précision dimensionnelle | ± 0.5% (limite inférieure ± 0.5 mm) - bureau ± 0.15% (limite inférieure ± 0.2 mm) - industriel |

| Taille de construction typique | 200 x 200 x 200 mm - bureau 900 x 600 x 900 mm - industriel |

| Épaisseur de la couche commune | 50 à 400 microns |

| Support | Pas toujours nécessaire (dissolvable disponible) |

Quels sont les matériaux courants pour l’impression 3D FDM ?

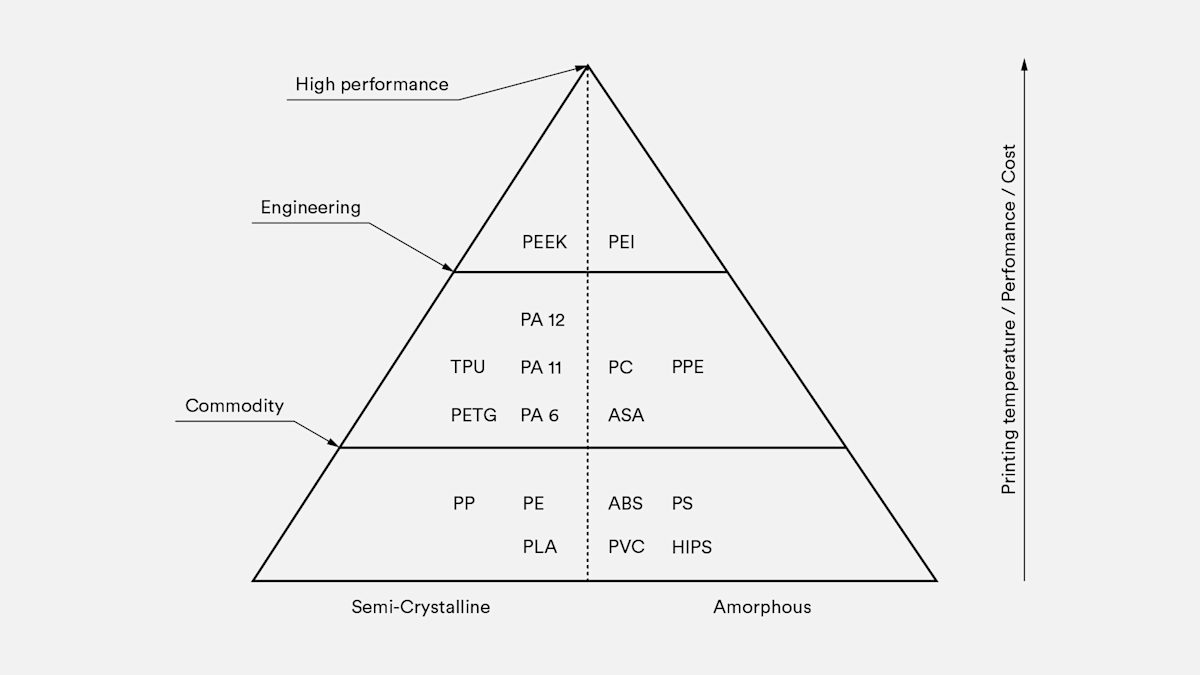

L’un des principaux avantages de la FDM (à la fois pour le bureau et pour l’industrie) est la diversité des matériaux qu’elle permet d’utiliser. Il s’agit de thermoplastiques standard comme le PLA et l’ABS, de matériaux techniques comme le PA, le TPU et le PETG, et de thermoplastiques à hautes performances comme le PEEK et le PEI.

Le filament PLA est le matériau le plus utilisé dans les imprimantes FDM de bureau. L’impression avec le PLA est simple et permet de produire des détails plus fins. L’ABS est couramment utilisé lorsqu’une résistance, une ductilité et une stabilité thermique élevées sont requises. Cependant, l’ABS est plus enclin à se déformer, en particulier lorsque vous utilisez une machine sans chambre chauffée.

Le PETG est une autre option pour l’impression FDM de bureau, similaire à l’ABS en termes de composition et de facilité d’utilisation. Ces trois matériaux conviennent à la majorité des applications de services d’impression 3D, y compris le prototypage, la forme, l’ajustement et la fonction, ainsi que la production de modèles ou de pièces fonctionnelles en faible volume.

Les machines FDM industrielles, quant à elles, utilisent généralement des thermoplastiques techniques tels que l’ABS, le polycarbonate (PC) et l’Ultem. Ces matériaux sont généralement traités avec des additifs qui modifient leurs propriétés et les rendent particulièrement utiles pour les applications industrielles nécessitant une grande résistance aux chocs, une stabilité thermique, une résistance chimique et une biocompatibilité.

L’impression dans différents matériaux aura une incidence sur les propriétés mécaniques, la précision et le coût de votre pièce. Le tableau suivant compare les matériaux FDM les plus couramment utilisés.

| Matériau | Caractéristiques |

|---|---|

| ABS | + Bonne résistance + Bonne résistance à la température - Plus susceptible de se déformer |

| PLA | + Excellente qualité visuelle + Facile à imprimer - Faible résistance aux chocs |

| Nylon (PA) | + Haute résistance + Excellente résistance à l’usure et aux produits chimiques - Faible résistance à l’humidité |

| PETG | + Sans danger pour les aliments* + Bonne résistance + Facile à imprimer |

| TPU | + Très flexible - Difficile d’imprimer avec précision |

| PEI | + Excellente résistance au poids + Excellente résistance au feu et aux produits chimiques - Coût élevé |

Pour plus de détails, voir cet examen des principales différences entre le PLA et l’ABS - les deux matériaux FDM les plus courants - et une comparaison approfondie de tous les matériaux FDM courants.

Post-traitement pour l’impression 3D FDM

Les pièces imprimées en 3D par FDM peuvent être finies à un niveau élevé en utilisant une variété de techniques de post-traitement, telles que le ponçage et le polissage, l’apprêt et la peinture, la soudure à froid, le lissage à la vapeur, le revêtement époxy et le placage métallique.

Vous souhaitez connaître toutes les options de post-traitement pour votre prochaine production de pièces FDM ? Lisez notre guide complet des options disponibles.

Quelles sont les meilleures pratiques en matière d’impression avec FDM ?

-

La technique FDM permet de produire des prototypes et des pièces fonctionnelles rapidement et à moindre coût.

-

Il existe une large gamme de matériaux disponibles pour le FDM.

-

La taille de construction typique d’une imprimante 3D FDM de bureau est de 200 x 200 x 200 mm. Les machines industrielles ont des dimensions plus importantes.

-

Pour éviter le warping, évitez les grands aplats et ajoutez des filets aux angles vifs.

-

La FDM est intrinsèquement anisotrope et ne convient donc pas aux composants mécaniquement fragiles.

-

La taille minimale des caractéristiques des machines FDM est limitée par le diamètre de la buse et l’épaisseur de la couche.

-

L’extrusion du matériau rend impossible la production de caractéristiques verticales (dans la direction Z) avec une géométrie plus petite que la hauteur de la couche (typiquement 0,1 - 0,2 mm).

-

La FDM ne peut généralement pas produire de caractéristiques planes (sur le plan XY) plus petites que le diamètre de la buse (0,4 - 0,5 mm).

-

Les parois doivent être au moins 2 à 3 fois plus grandes que le diamètre de la buse (c’est-à-dire 0,8 à 1,2 mm).

-

Si vous souhaitez obtenir des surfaces lisses et des caractéristiques très fines, vous pouvez avoir besoin d’étapes de post-traitement supplémentaires telles que le sablage et l’usinage. Une autre technologie d’AM, telle que le SLA, peut être mieux adaptée dans ce cas.

Si vous souhaitez envoyer vos pièces en production, rendez-vous directement sur la plateforme Protolabs Network pour obtenir un devis instantané et en savoir plus sur notre analyse DFM intégrée. Vous pouvez également contacter networksales@protolabs.com pour plus d‘informations et pour être mis en relation avec un gestionnaire de compte spécialisé.

Frequently asked questions

Quels sont les avantages de l’impression 3D FDM ?

Le FDM est la technologie de fabrication additive la plus rentable et utilise une large gamme de matériaux thermoplastiques. La fabrication par FDM permet également de réduire les délais d’exécution.

Quels sont les inconvénients de l’impression 3D FDM ?

Si la FDM est la technologie d’impression 3D la plus abordable, c’est aussi celle qui offre la plus faible résolution. Elle est donc moins adaptée aux pièces comportant des détails fins.

Le FDM nécessite-t-il un post-traitement ?

Les pièces imprimées à l’aide de la technologie FDM sont susceptibles de présenter des lignes de couche visibles, de sorte qu’un post-traitement est nécessaire pour donner aux pièces une finition lisse.

Quelle est la précision de la technique FDM ?

En règle générale, la précision des pièces dépend de la manière dont vous avez calibré votre imprimante FDM et de la complexité de votre modèle. Les imprimantes FDM industrielles produisent des pièces plus précises que les machines de bureau, mais la technologie des imprimantes 3D domestiques les rattrape rapidement.

La technique FDM est-elle coûteuse ?

Le FDM est la méthode la plus rentable pour produire des pièces thermoplastiques personnalisées et des prototypes sur le marché aujourd’hui. La FDM de bureau est l’option la plus rentable, mais elle produit des pièces de moindre qualité que son équivalent industriel.

Quels sont les matériaux disponibles pour le FDM ?

Une large gamme de matériaux est disponible pour le FDM, notamment le PLA, l’ABS, le TPU, le PETG et le PEI.

Quelle est la rapidité de la technique FDM ?

La production de pièces personnalisées à l’aide de la technologie FDM est relativement rapide, les délais de livraison étant généralement courts (quelques jours seulement).

À quoi sert principalement la technique FDM ?

La technologie FDM est la mieux adaptée aux applications de prototypage, de modélisation et de fabrication en faible volume. La technologie FDM à l’échelle industrielle est adaptée à une variété d’applications, y compris les prototypes fonctionnels et les pièces d’utilisation finale.

Pourquoi la technologie FDM est-elle actuellement la technologie d’impression 3D la plus populaire ?

Les imprimantes FDM produisent des pièces de haute qualité à partir de matériaux durables qui conservent leurs propriétés mécaniques. Les deux types de machines FDM offrent une grande précision dimensionnelle et, au niveau industriel, la FDM est plus rentable que les autres procédés de la fabrication additive (AM).