Was ist Direktes Metall-Lasersintern (DMLS)?

Direktes Metall-Lasersintern (abgekürzt DMLS) ist eine additive Fertigungstechnologie, die für den Prototypenbau von Einzelteilen oder die Fertigung von Kleinserien direkt aus CAD-Daten verwendet werden kann. Durch das Zusammenschmelzen feiner Pulverschichten ist DMLS in der Lage, sehr starke und genaue Teile (± 0,05 mm/0,002 in.) herzustellen, von einfachen bis hin zu komplexen Geometrien. Dies macht es zu einer großartigen Alternative zur Bearbeitung von Teilen.

Vorteile und Einschränkungen von DMLS

DMLS zeichnet sich durch die Fertigung komplexer Geometrien mit einem hohen Festigkeits-/Gewichtsverhältnis aus. Da keine Werkzeuge oder Formen benötigt werden, sind die Anlaufkosten gering.

Im Vergleich zu anderen additiven Fertigungstechnologien sind die mit DMLS hergestellten Teile jedoch im Allgemeinen zeitaufwendiger und teurer zu bearbeiten.

Dies ist hauptsächlich auf die energieintensiven Prozesse und die Unterstützung zurückzuführen, die zur Herstellung eines DMLS-Teils erforderlich sind. Die Hinterschnitte müssen in die Bauplattform eingebunden werden, daher können nur wenige Teile gleichzeitig geformt werden.

| Vorteile | Nachteile |

|---|---|

| Komplexe Geometrien | Hohe Gesamtkosten |

| Hohes Verhältnis von Festigkeit zu Gewicht | Kleines Bauvolumen |

| Niedrige Startkosten |

DMLS-Kosten

Die Gesamtfertigungskosten eines typischen DMLS-Teils betragen etwa 100€-2500€. Dieser Preis beinhaltet auch die Endbearbeitung und die Materialkosten, die oft erheblich zum Gesamtpreis beitragen.

Fordern Sie ein Sofortangebot für Ihre DMLS-Teile an

Der DMLS-Prozess: Wie funktioniert er?

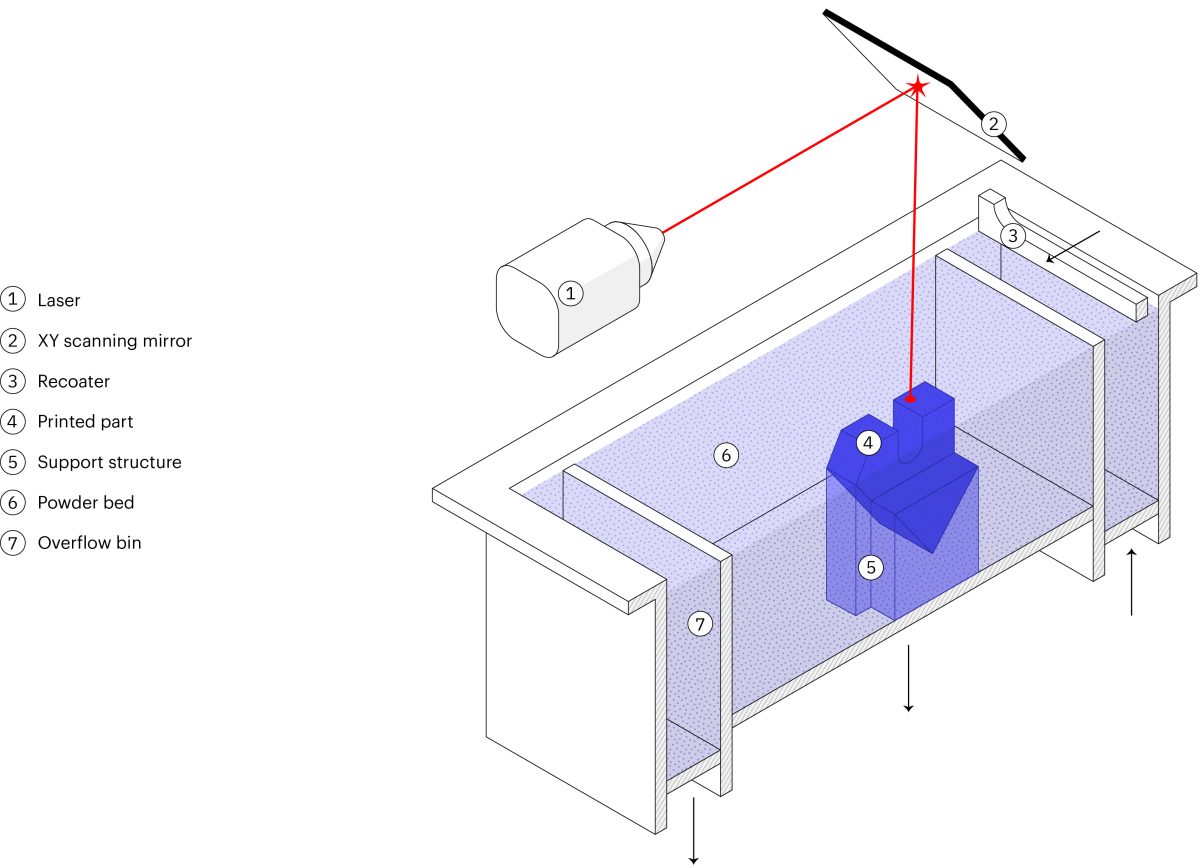

Komponenten, aus denen eine DMLS-Maschine besteht

Das DMLS-Verfahren baut ein Teil aus einer STL-Datei auf, d.h. es schneidet das Teil in Schichten auf, ähnlich wie alle schichtbasierten additiven Fertigungstechniken. Bei diesem Verfahren wird ein Hochleistungslaser zum Sintern des Metallpulvers verwendet.

Komponenten, aus denen eine DMLS-Maschine besteht

Das DMLS-Verfahren baut ein Teil aus einer STL-Datei auf, d.h. es schneidet das Teil in Schichten auf, ähnlich wie alle schichtbasierten additiven Fertigungstechniken. Bei diesem Verfahren wird ein Hochleistungslaser zum Sintern des Metallpulvers verwendet.

Zu Beginn des Prozesses wird eine Stahlbauplatte in eine Baukammer gelegt, in der weniger als 1% Sauerstoff vorhanden ist, und die Atmosphäre wird mit einem Inertgas kontrolliert. Dies trägt dazu bei, die Oxidation von Metallpulvern während des Bauprozesses zu verhindern und das Metall in optimaler Qualität zu erhalten, die Brandgefahr zu verringern und das Endprodukt inert zu machen.

Während des Bauprozesses wird die Bauplattform um eine Schichtdicke abgesenkt, so dass sich der Beschichtungsmechanismus (auch als Re-Coater bezeichnet) kollisionsfrei bewegen kann. Der Beschichtungsmechanismus verteilt das Metallpulver gleichmäßig durch die Bauplattform, und der Laserstrahl sintert das Pulver durch einen zweidimensionalen Querschnitt selektiv zu einem Festkörper. Dieser Prozess des Absenkens der Bauplattform um eine Schichtdicke, wobei der Beschichtungsmechanismus eine Schicht mit Pulver abgibt und der Laserstrahl das Pulver sintert, wird wiederholt, bis das Teil fertig ist.

Sobald das Teil abgekühlt ist, folgt die Entfernung des umgebenden Pulvers, das wiederverwendet werden kann. Die letzten Schritte umfassen das Entfernen des Teils von der Bauplatte, das Entfernen der Stützstruktur sowie alle erforderlichen Nachbearbeitungen.

Direktes Metall-Lasersintern vs. selektives Laserschmelzen

DMLS ist dem Selective Laser Melting (SLM) sehr ähnlich: Beide verwenden einen Laser, um Metallpulverpartikel abzutasten und selektiv zu verschmelzen, sie miteinander zu verbinden und schichtweise ein Teil aufzubauen.

Der größte Unterschied zwischen diesen beiden Verfahren liegt jedoch in ihrem Namen. Beim DMLS wird das Pulver gesintert, was bedeutet, dass es weniger Energie verbraucht und nicht schmilzt. Es erhitzt das Pulver jedoch so stark, dass ihre Oberfläche zusammengeschweißt wird. Auf der anderen Seite verwendet SLM eine höhere Leistung, die das Metallpulver bis zu seinem Schmelzpunkt erhitzt und es dadurch flüssig macht.

Während DMLS und SLM im Wesentlichen auf die gleiche Weise funktionieren, verwendet SLM eine hohe Laserleistung, und das reicht aus, um diese beiden Prozesse zu trennen. Daher wird DMLS für Metalllegierungen zur Herstellung poröser Teile verwendet, während SLM am besten für reine Metalle eingesetzt wird.

Einen Überblick über alle 3D-Drucktechnologien für Metalle erhalten Sie hier –>

Anwendungen von DMLS

Da DMLS häufig für die Produktentwicklung und -prüfung verwendet wird, kann die Technologie viele Anwendungen in der Automobil-, F1-, Schmuck-, Medizin- und Luftfahrtindustrie finden. Es eignet sich am besten für Spritzguss- und Blasformwerkzeuge, Wachsspritzguss- und Presswerkzeuge, alles Verfahren, die zur Herstellung funktionaler Metallprototypen oder Kleinserien von Teilen verwendet werden.

Credit: SpaceX

Zum Beispiel wird DMLS in der Luft- und Raumfahrtindustrie am häufigsten zur Herstellung von starken, haltbaren und dennoch leichten Teilen für kommerzielle Flugzeuge und Raketen verwendet. In der medizinischen Industrie kann DMLS zur Herstellung neuer chirurgischer Werkzeuge mit komplexen Geometrien verwendet werden. Mit dieser Technologie ist es möglich, kundenspezifische Teile zu einem erschwinglichen Preis zu drucken und gleichzeitig die notwendigen mechanischen Anforderungen dieser Werkzeuge zu erfüllen.

Credit: SpaceX

Zum Beispiel wird DMLS in der Luft- und Raumfahrtindustrie am häufigsten zur Herstellung von starken, haltbaren und dennoch leichten Teilen für kommerzielle Flugzeuge und Raketen verwendet. In der medizinischen Industrie kann DMLS zur Herstellung neuer chirurgischer Werkzeuge mit komplexen Geometrien verwendet werden. Mit dieser Technologie ist es möglich, kundenspezifische Teile zu einem erschwinglichen Preis zu drucken und gleichzeitig die notwendigen mechanischen Anforderungen dieser Werkzeuge zu erfüllen.

Erfahren Sie, wie Additive Fertigung im Vergleich zur CNC-Bearbeitung funktioniert

Holen Sie sich unseren Leitfaden zur Fertigung von Metallteilen