Der 3D-Druck mittels Fused Deposition Modeling (FDM), auch bekannt als Fused Filament Fabrication (FFF), ist ein Verfahren der additiven Fertigung (AM) im Bereich der Materialextrusion. Beim FDM-Verfahren werden Teile Schicht für Schicht aufgebaut, indem geschmolzenes Material selektiv in einem vorbestimmten Pfad aufgetragen wird, wobei thermoplastische Polymere in Form von Filamenten verwendet werden.

FDM stellt die größte installierte Basis für 3D-Drucker weltweit dar und ist die am meisten genutzte Technologie in den meisten Branchen. Hierbei handelt es sich wahrscheinlich um den ersten Prozess, an den Sie denken, wenn vom 3D-Druck gesprochen wird.

Möchten Sie mehr über den Preis von FDM-3D-Druck erfahren?

Unsere FDM-3D-Druckdienste CAD-Datei für ein kostenloses FDM-Sofortangebot hochladen

In diesem Artikel befassen wir uns mit den Grundprinzipien und wichtigsten Merkmalen dieses beliebten additiven Fertigungsverfahrens. Außerdem erkunden wir die Unterschiede zwischen FDM-Maschinen, die für das Prototyping konzipiert sind (Desktop), und solche für industrielle Anwendungen und bieten Tipps und Tricks für Ingenieure für die besten Ergebnisse beim FDM-3D-Druck.

Vor dem Lesen ansehen: So erstellen Sie Prototypen wie ein Profi mit dem FDM-3D-Druckverfahren

In diesem Video erfahren Sie, wie FDM-3D-Druck für Rapid Prototyping eingesetzt werden kann.

Wie funktioniert der FDM-3D-Druck?

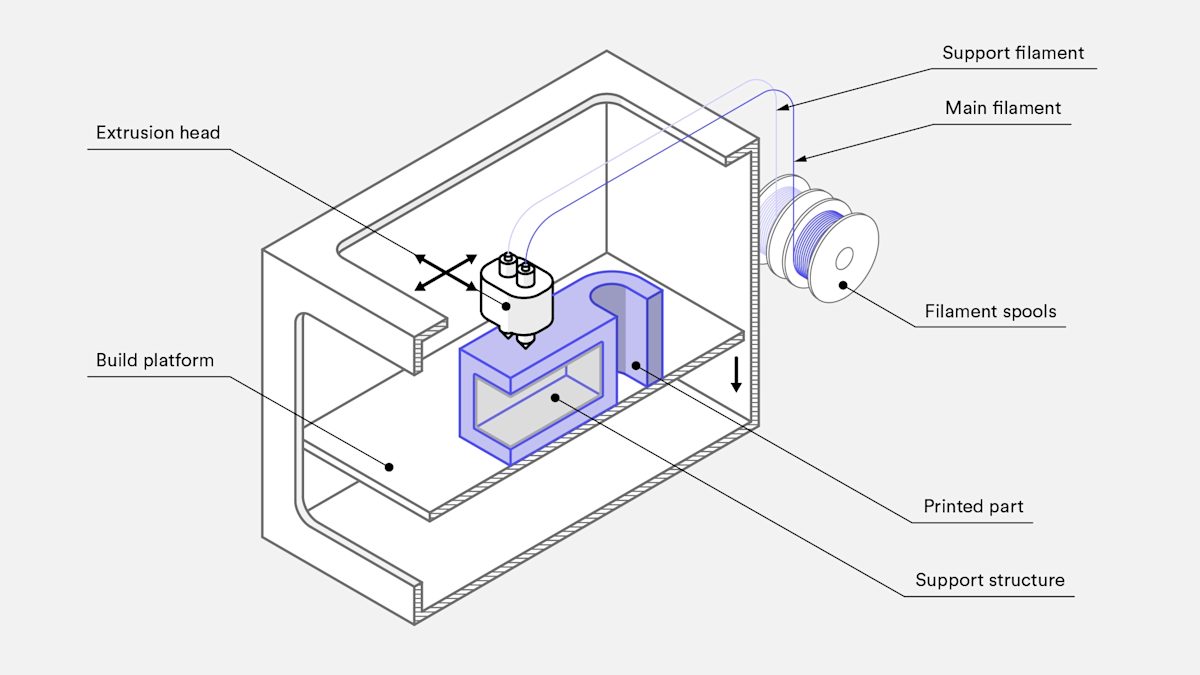

Ein FDM-3D-Drucker trägt geschmolzenes Filamentmaterial über eine Bauplattform schichtweise auf, bis ein komplettes Teil entstanden ist. FDM nutzt digitale Designdateien, die auf die Maschine selbst hochgeladen und in physische Dimensionen übersetzt werden. Zu den für FDM genutzten Materialien zählen Polymere wie ABS, PLA, PETG und PEI, die die Maschine als Fäden durch eine beheizte Düse leitet.

Um eine FDM-Maschine zu betreiben, setzen Sie zunächst eine Spule dieses thermoplastischen Filaments in den Drucker ein. Sobald die Düsen die gewünschte Temperatur erreicht hat, leitet der Drucker das Filament durch einen Spritzkopf und eine Düse.

Dieser Spritzkopf ist an einem Dreiachsensystem angebaut, mithilfe dessen er sich entlang der X-, Y- und Z-Achse bewegen kann. Der Drucker extrudiert geschmolzenes Material in dünnen Fäden und trägt diese schichtweise entlang eines Pfades auf, der vom Design bestimmt wird. Nach dem Auftragen kühlt das Material ab und wird fest. Sie können in manchen Fällen am Spritzkopf Gebläse anbringen, um die Abkühlung zu beschleunigen.

Um einen Bereich zu füllen, sind ähnlich wie beim Ausmalen einer Form mit einem Stift mehrere Durchgänge erforderlich. Wenn der Drucker eine Schicht beendet, wird die Bauplattform abgesenkt und die Maschine beginnt mit der Arbeit an der nächsten Schicht. Bei einigen Maschinenkonfigurationen bewegt sich der Spritzkopf nach oben. Dieses Verfahren wiederholt sich, bis das Teil fertiggestellt ist.

Wie lauten die Druckparameter für FDM-3D-Drucker?

Die meisten FDM-Systeme erlauben es Ihnen, einige Prozessparameter anzupassen. Dazu zählen die Temperaturen von Düsen und Bauplattform, Baugeschwindigkeit, Schichthöhe und Drehzahl des Kühlgebläses. Als Designer müssen Sie sich normalerweise nicht um diese Einstellungen kümmern, da dies wahrscheinlich bereits von einem für die additive Fertigung zuständigen Maschinenarbeiter erledigt wurde.

Wichtige Faktoren, die Sie in Betracht ziehen sollten, sind jedoch Baugröße und Schichthöhe. Die typische Baugröße eines Desktop-3D-Druckers lautet 200 x 200 x 200 mm, während industrielle Maschinen Größen von 1.000 x 1.000 x 1.000 mm erreichen können. Falls Sie Ihr Teil lieber mit einer Desktop-Maschine drucken möchten, können Sie ein großes Modell in kleinere Teile aufteilen und anschließend zusammensetzen.

Die typische Schichthöhe für FDM beträgt zwischen 50 und 400 Mikrometern. Das Drucken kürzerer Schichten produziert glattere Teile und erstellt akkuratere kurvige Geometrien. Das Drucken längerer Schichten sorgt dafür, dass Teile schneller und günstiger gefertigt werden.

Designtipp: Als clevere Kompromisslösung empfehlen wir, Schichten mit einer Stärke von 200 Mikrometern zu drucken. Weitere Informationen gefällig? Lesen Sie unseren Artikel über die Auswirkungen der Schichthöhe auf 3D-gedruckte Teile.

Gibt es einen Unterschied zwischen Desktop- und industriellen FDM-Druckern?

FDM-Drucker können im Allgemeinen in zwei Hauptkategorien eingeteilt werden: industrielle (professionelle) und Prototyping-(Desktop-)Maschinen. Beide Arten von Druckern werden für eigene Anwendungen eingesetzt und haben verschiedene Vorteile, wobei der Hauptunterschied zwischen den beiden Technologien deren Produktionsumfang ist.

Industrielle FDM-3D-Drucker wie der Stratasys 3D-Drucker sind weitaus teurer als die entsprechenden Desktop-Versionen – Desktop-Maschinen sind meist für die Verwendung durch Endverbraucher zu Hause gedacht. Daher kann deren Nutzung zum Fertigen von benutzerdefinierten Teilen schnell teuer werden. Da industrielle Maschinen effizienter und leistungsstärker als Desktop-FDM-Drucker sind, werden Sie oftmals für Werkzeuge, funktionale Prototypen und Endverbrauchsteile verwendet.

Industrielle FDM-Drucker können außerdem größere Aufträge schneller als Desktop-Maschinen bearbeiten. Sie sind für Wiederholbarkeit und Zuverlässigkeit konzipiert und können dasselbe Teil mit minimalem menschlichen Eingreifen immer wieder herstellen. Desktop-FDM-Drucker sind bei Weitem nicht so robust. Bei Desktop-Maschinen müssen Sie häufig Benutzer verwalten und die Maschinen regelmäßig kalibrieren.

Die Tabelle unten zeigt die Hauptunterschiede zwischen einer typischen Desktop-FDM-Maschine und einer industriellen Maschine.

| Merkmal | Industrielles FDM | Desktop FDM |

|---|---|---|

| Standardgenauigkeit | ± 0.3% (Untergrenze: ± 0.2 mm) | ± 0.5% (Untergrenze: ± 1.0 mm) |

| Typische Schichtstärke | 0.18 - 0.5 mm | 0.10 - 0.25 mm |

| Mindestwandstärke | 1 mm | 0.8 - 1 mm |

| Maximale Bauhülle. | Groß (z. B. 900 x 600 x 900 mm) | Mittel (z. B. 200 x 200 x 200 mm) |

| Übliche Materialien | ABS, PC, ULTEM | PLA, ABS, PETG |

| Stützmaterial | Wasserlöslich/Ausbrechen | Wie das Teil (üblicherweise) |

| Produktionskapazitäten (pro Maschine) | Niedrig/Mittel | Niedrig |

| Maschinenkosten | über $50000 | 500 $ bis 5.000 $ |

Welche Merkmale weist der FDM-3D-Druck auf?

Bei FDM-3D-Druckern gibt es in Bezug auf deren Extrusionssysteme und der von verschiedenen Maschinen erhaltenen Teilequalität Unterschiede. Es gibt jedoch allgemeine Merkmale, die Sie von allen FDM-Druckverfahren erwarten können.

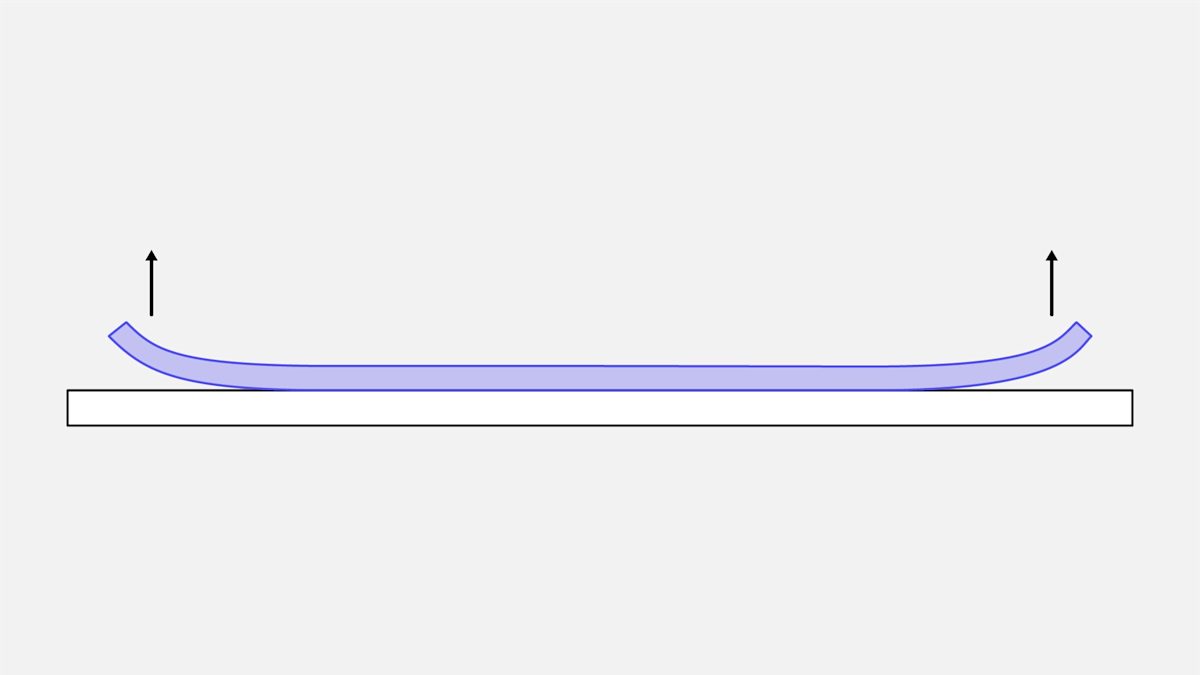

Verzug

Beim Verzug handelt es sich um einen der häufigsten Defekte des FDM-Verfahrens. Wenn hervorstehendes Material während des Festwerdens abkühlt, verringern sich seine Maße. Da verschiedene Abschnitte des gedruckten Teils unterschiedlich schnell abkühlen, ändern sich auch die Maße unterschiedlich schnell. Aufgrund der Unterschiede beim Abkühlen kommt es zu internen Spannungen, die die darunterliegende Schicht nach oben ziehen, was zu Verzug führt.

Es gibt mehrere Möglichkeiten, Verzug zu verhindern. Eine Methode ist es, die Temperatur Ihres FDM-System sorgfältig zu überwachen, insbesondere die Bauplattform und die Kammer. Außerdem können Sie die Haftung zwischen dem Teil und der Bauplattform erhöhen, um den Verzug abzuschwächen.

Indem Sie während des Designprozesses bestimmte Entscheidungen treffen, können Sie auch die Wahrscheinlichkeit von Verzug Ihres Teils verringern. Hier sind ein paar Beispiele:

-

Große, flache Bereiche – wie man sie an einem rechteckigen Kasten finden kann – sind anfälliger für Verzug. Diese sollten nach Möglichkeit vermieden werden.

-

Dünne hervorstehende Merkmale – wie die Zinken einer Gabel – sind auch anfällig für Verzug. Sie können dies vermeiden, indem Sie zusätzliche Führungen oder spannungsarme Materialien an den Kanten von dünnen Merkmalen anbringen, um den Bereich zu vergrößern, der die Bauplattform berührt.

-

Scharfe Ecken verziehen sich oft mehr als runde Formen. Daher empfehlen wir, dem Design Hohlkehlen hinzuzufügen.

-

Jedes Material hat eine eigene Anfälligkeit für Verzug. So ist ABS zum Beispiel normalerweise empfindlicher gegenüber Verzug als PLA oder PETG.

Schichthaftung

Eine sichere Haftung zwischen den aufgetragenen Schichten eines Teils ist beim FDM-Verfahren äußerst wichtig. Wenn eine FDM-Maschine geschmolzene Thermoplaste durch die Düse presst, drückt dieses Material gegen die zuvor gedruckte Schicht. Hohe Temperaturen und Druck führen dazu, dass diese Schicht erneut schmilzt, was es ermöglicht, dass sie mit der vorherigen Schicht aushärtet.

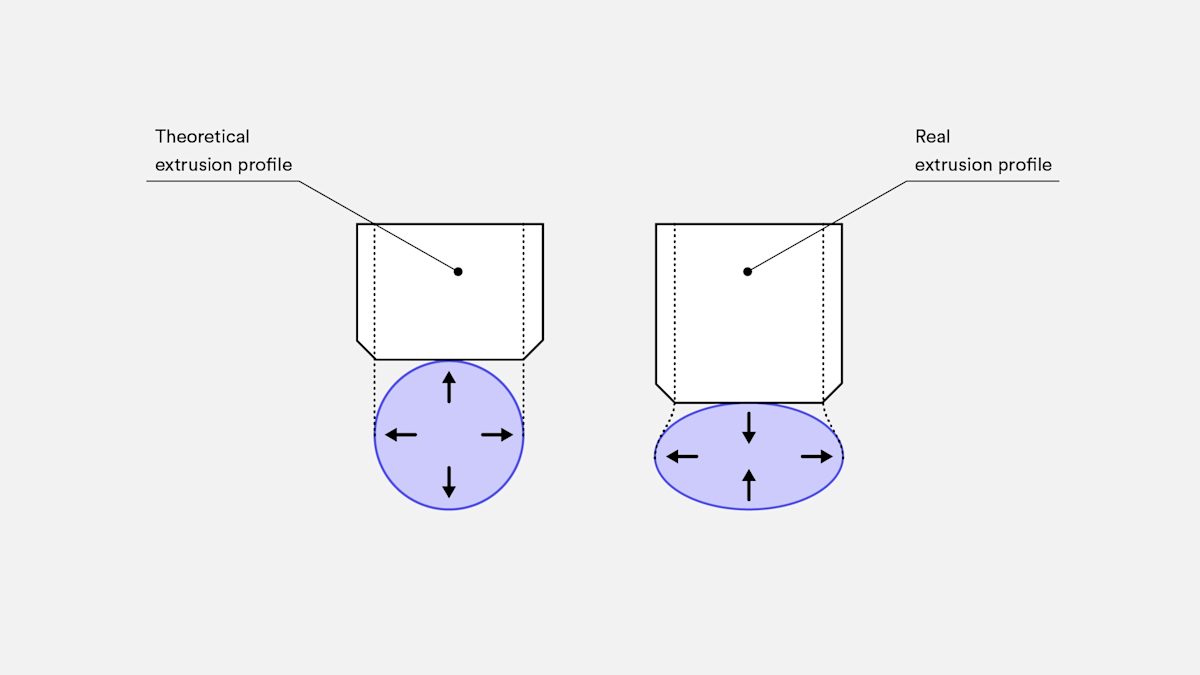

Und da das geschmolzene Material gegen die zuvor gedruckte Schicht drückt, verformt es sich zu einem Oval. Das bedeutet, dass FDM-Teile immer eine wellige Oberfläche haben – egal, welche Schichthöhe verwendet wird. Außerdem muss eventuell für kleine Merkmale wie kleine Löcher oder Gewinde ein Nachbearbeitungsverfahren eingesetzt werden.

Stützstruktur

Es ist für FDM-Drucker nicht machbar, geschmolzene Thermoplaste in der Luft aufzutragen. Für einige Teilegeometrien sind Stützstrukturen erforderlich, die normalerweise im selben Material gedruckt werden wie die Teile selbst.

Es ist oft schwierig, Stützstrukturmaterialien zu entfernen. Daher ist es häufig viel leichter, Teile auf eine Weise zu designen, die die Erfordernis von Stützstrukturen minimiert. Es sind Stützmaterialien verfügbar, die sich in Flüssigkeit auflösen, diese werden jedoch normalerweise im Zusammenhang mit Higher-End-FDM-3D-Druckern verwendet. Bitte beachten Sie, dass der Einsatz von auflösbaren Stützstrukturen zu einer Erhöhung der Gesamtkosten eines Drucks führt.

Füllung und Schalenstärke

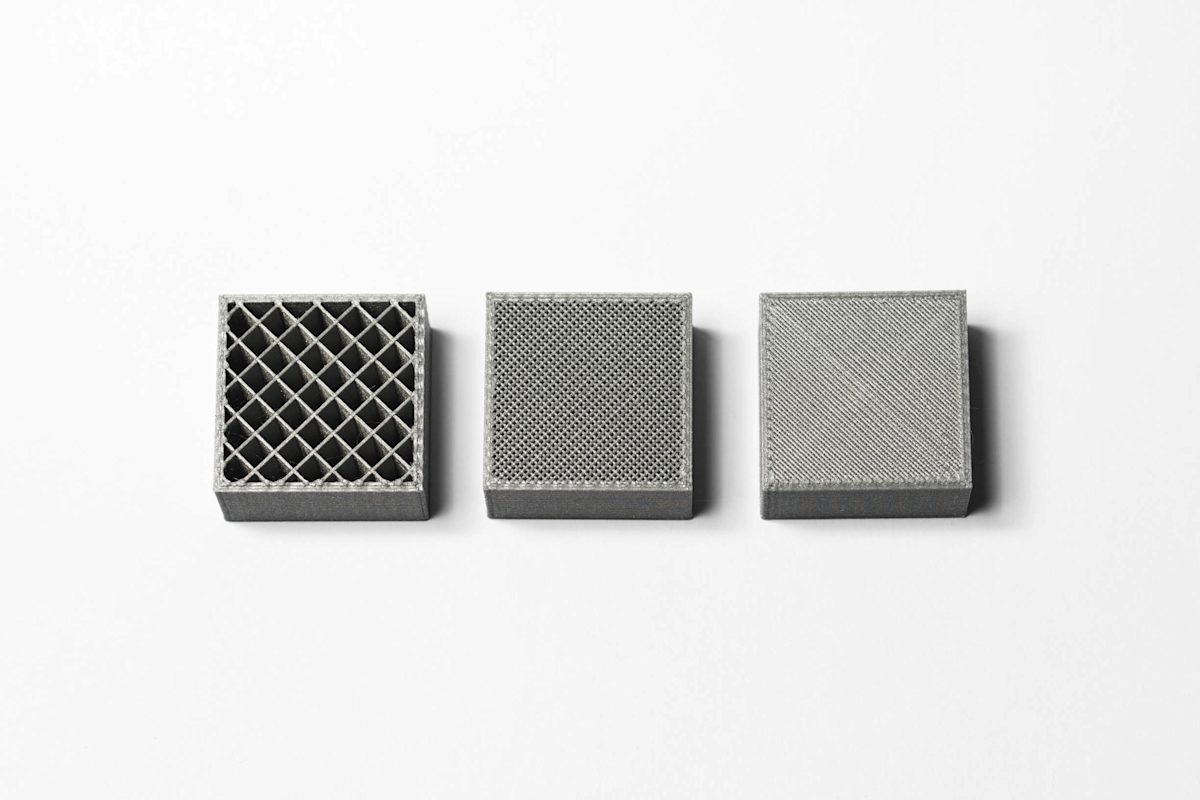

Um die Druckzeit zu verringern und Material zu sparen, produzieren FDM-Drucker normalerweise keine massiven Teile. Die Maschine zeichnet stattdessen den Umfang – die sogenannte Schale – über mehrere Durchgänge hinweg nach und füllt das Innere – die sogenannte Füllung – mit einer internen Struktur mit niedriger Dichte aus.

Füllung und Schalenstärke haben große Auswirkungen auf die Stärke von FDM-gedruckten Teilen. Die meisten FDM-Drucker haben eine Standardeinstellung von 20 % Fülldichte und 1 mm Schalenstärke, was einen geeigneten Kompromiss zwischen Stärke und Geschwindigkeit für schnelle Drucke darstellt.

In der Tabelle unten werden die Hauptmerkmale des FDM-3D-Druckverfahrens zusammengefasst.

| FDM | |

|---|---|

| Materialien | Thermoplaste (PLA, ABS, PETG, PC, PEI usw) |

| Maßgenauigkeit | ± 0.5% (Untergrenze ± 0.5 mm) - desktop ± 0.15% (Untergrenze ± 0.2 mm) - industriell |

| Typische Baugröße | 200 x 200 x 200 mm - desktop 900 x 600 x 900 mm - industriell |

| Übliche Schichtstärke | 50 bis 400 Mikrometer |

| Stütze | Nicht immer erforderlich (löslich verfügbar) |

Welche Materialien werden häufig für den FDM-3D-Druck verwendet?

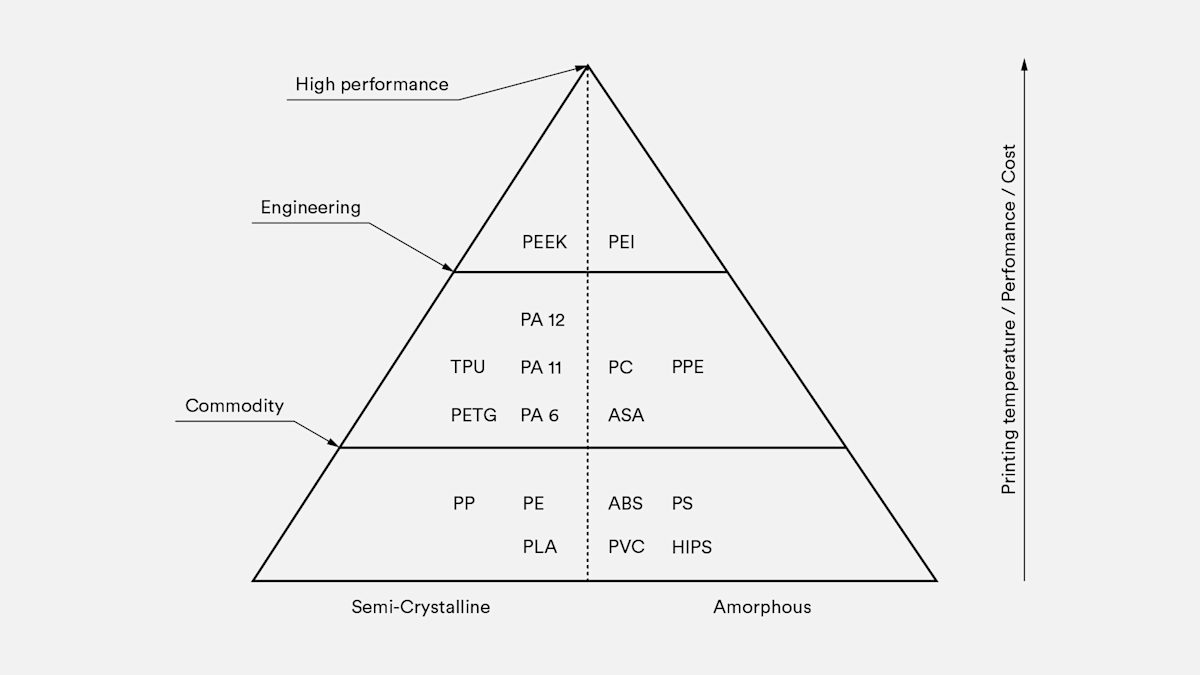

Einer der Hauptvorteile von FDM (sowohl Desktop als auch industriell) ist das breite Spektrum an Materialien für diese Technologie. Dazu zählen handelsübliche Thermoplaste wie PLA und ABS, Werkstoffe wie PA, TPU und PETG und leistungsfähige Thermoplaste wie PEEK und PEI.

Beim PLA Filament handelt es sich um das häufigste Material für die Verwendung in Desktop-FDM-Druckern. Das Drucken mit PLA ist relativ einfach und produziert Teile mit feineren Einzelheiten. Wenn Sie höhere Stärke, Zähigkeit und Wärmebeständigkeit benötigen, verwenden Sie normalerweise ABS. ABS ist jedoch anfälliger für Verzug, insbesondere dann, wenn Sie keine Maschine verwenden, die über keine beheizte Kammer verfügt.

Eine weitere Alternative für das Desktop-FDM-Drucken ist PETG. Dieses Material ähnelt ABS in seiner Zusammensetzung und darin, wie leicht es sich drucken lässt. Diese drei Materialien eignen sich alle für die meisten 3D-Druckdienst anwendungen – vom Prototyping bis hin zu Form, Passung und Funktion sowie zur Produktion von Modellen oder funktionalen Teilen in niedriger Stückzahl.

Andererseits verwenden industrielle FDM-Maschinen technische Thermoplaste, unter anderem ABS, Polycarbonat (PC) und Ultem. Diese Materialien enthalten normalerweise Additive, die deren Merkmale verändern und sie besonders nützlich für industrielle Bedürfnisse machen wie hohe Schlagfestigkeit, Wärmebeständigkeit, Chemikalienbeständigkeit und Biokompatibilität.

Das Drucken mit verschiedenen Materialien hat Auswirkungen auf die mechanischen Merkmale, die Genauigkeit und die Kosten Ihres Teils. In der Tabelle unten finden Sie einen Vergleich der häufigsten FDM-Materialien.

| Material | Eigenschaften |

|---|---|

| ABS | + Gute Stärke + Gute Temperaturbeständigkeit - Anfälliger für Verzug |

| PLA | + Ausgezeichnete visuelle Qualität + Leicht zu drucken - Niedrige Schlagfestigkeit |

| Nylon (PA) | + Hohe Stärke + Ausgezeichnete Verschleiß- und Chemikalienbeständigkeit - Niedrige Feuchtigkeitsbeständigkeit |

| PETG | + Lebensmittelecht* + Gute Stärke + Leicht zu drucken |

| TPU | + Sehr flexibel - Schwierig, genaue Drucke anzufertigen |

| PEI | + Ausgezeichnete Stärke im Vergleich zum Gewicht + Ausgezeichnete Feuer- und Chemikalienbeständigkeit - Hohe Kosten |

Weitere Einzelheiten finden Sie in dieser Übersicht über die Hauptunterschiede zwischen PLA und ABS, den beiden häufigsten FDM-Materialien. Sie enthält auch einen umfassenden Vergleich aller typischen FDM-Materialien.

Nachbearbeitung für FDM-3D-Druck

FDM-3D-gedruckte Teile können mithilfe mehrerer Nachbearbeitungsverfahren auf einen ziemlich hohen Standard gebracht werden, darunter Schleifen und Polieren, Grundieren und Lackieren, Kaltschweißen, Dampfglätten, Epoxidbeschichten und Galvanisieren.

Möchten Sie all die Nachbearbeitungsoptionen für Ihren nächsten Produktionslauf von FDM-Teilen erkunden? Lesen Sie unseren umfassenden Leitfaden mit verfügbaren Optionen.

Welche optimalen Vorgehensweisen werden für das Drucken mit FDM empfohlen?

-

FDM kann Prototypen und funktionale Teile schnell und kostengünstig herstellen.

-

Für FDM steht ein breites Spektrum an Materialien zur Verfügung.

-

Die typische Baugröße eines Desktop-FDM-3D-Druckers beträgt 200 x 200 x 200 mm. Industrielle Maschinen weisen eine größere Baugröße auf.

-

Um Verzug zu verhindern, sollten Sie große flache Bereiche vermeiden und scharfen Ecken Hohlkehlen hinzufügen.

-

FDM ist von Natur aus anisotrop und eignet sich daher nicht für mechanisch kritische Komponenten.

-

Die Mindestmerkmalsgröße von FDM-Maschinen wird vom Durchmesser der Düse und der Schichtstärke begrenzt.

-

Aufgrund von Materialextrusion ist es unmöglich, vertikale Merkmale (in Z-Richtung) mit Geometrien herzustellen, die kleiner sind als die Schichthöhe (normalerweise 0,1–0,2 mm).

-

FDM kann normalerweise keine ebenen Merkmale (auf der XY-Ebene) produzieren, die kleiner sind als der Düsendurchmesser (0,4–0,5 mm).

-

Wände müssen mindestens 2- bis 3-mal größer sein als der Düsendurchmesser (d. h. 0,8 bis 1,2 mm).

-

Wenn Sie Teile mit glatten Oberflächen und sehr feinen Merkmalen fertigen möchten, ist eine zusätzliche Nachbearbeitung erforderlich wie Sandstrahlen und Spanen. Ein anderes additives Fertigungsverfahren wie SLA ist ggf. in diesem Fall besser geeignet.

Wenn Sie bereit sind, Ihre Teile fertigen zu lassen, können Sie sich direkt zur Plattform von Protolabs Network begeben, um ein Sofortangebot anzufordern und unsere firmeneigene DFM-Analyse zu erkunden. Außerdem können Sie sich an networksales@protolabs.com wenden, wo Sie weitere Informationen erhalten und Ihnen ein spezialisierter Account Manager zugewiesen wird.

Frequently asked questions

Welche Vorteile hat der 3D-Druck mit dem FDM-Verfahren?

FDM ist kostengünstiger als alle anderen additiven Fertigungsverfahren und verwendet eine umfangreiche Auswahl an thermoplastischen Materialien. Außerdem sind für die Fertigung mit FDM kürzere Vorlaufzeiten erforderlich.

Welche Nachteile hat der 3D-Druck mit dem FDM-Verfahren?

Während FDM sehr kosteneffizient ist, hat das Verfahren auch die niedrigste Auflösung im Vergleich zu anderen 3D-Drucktechnologien. Daher eignet es sich weniger für Teile mit sehr kleinen Details.

Ist für FDM Nachbearbeitung erforderlich?

Mit FDM gedruckte Teile weisen wahrscheinlich sichtbare Schichtlinien auf. Daher müssen sie nachbearbeitet werden, um ihnen eine geschlichtete Oberfläche zu verleihen.

Wie genau ist FDM?

Die Teilegenauigkeit hängt normalerweise davon ab, wie Sie Ihren FDM-Drucker kalibriert haben und wie komplex Ihr Modell ist. Industrielle FDM-Drucker stellen Teile akkurater her als Desktop-Maschinen, die 3D-Druckertechnologie für zu Hause holt jedoch schnell auf.

Wie teuer ist FDM?

FDM ist die kostengünstigste Möglichkeit für die Fertigung benutzerdefinierter thermoplastischer Teile und Prototypen, die es heute auf dem Markt gibt. Bei Desktop FDM handelt es sich um die absolut kostengünstige Option, damit werden jedoch Teile mit niedrigerer Qualität gefertigt als mit der industriellen Variante.

Welche Materialien stehen für FDM zur Verfügung?

Für FDM ist ein breites Spektrum an Materialien verfügbar, unter anderem PLA, ABS, TPU, PETG und PEI.

Wie schnell ist FDM?

Die Herstellung benutzerdefinierter Teile mit FDM ist relativ schnell, Vorlaufzeiten sind tendenziell kurz (typischerweise nur ein paar Tage).

Wofür wird FDM hauptsächlich verwendet?

Die FDM-Technologie ist tendenziell am besten für das Prototyping, das Modellieren und Fertigungsanwendungen mit niedrigen Stückzahlen geeignet. FDM auf industrieller Ebene kann für funktionale Prototypen, Endverbrauchsteile sowie andere Anwendungen verwendet werden.

Warum ist FDM derzeit die beliebteste 3D-Drucktechnologie?

FDM-Drucker produzieren qualitativ hochwertige Teile aus beständigen Materialien, die einwandfreie mechanische Eigenschaften beibehalten können. Beide Arten von FDM-Maschinen bieten eine hohe Maßgenauigkeit und sogar auf industrieller Ebene ist FDM tendenziell kostengünstiger als andere additive Fertigungsverfahren.