Fused Deposition Modeling (FDM) 3D printen, ook wel bekend als Fused Filament Fabrication (FFF), is een vorm van 'additive manufacturing' (AM) binnen de materiaalextrusie. FDM bouwt onderdelen laagje voor laagje op door gesmolten materiaal aan te brengen in een vooraf bepaald patroon. Het uiteindelijke voorwerp is gemaakt van thermoplastische polymeren die worden aangeleverd als filament op een rol.

FDM is in de meeste sectoren de meest gebruikte technologie voor 3D printen. Denk je aan 3D printen, dan is het meestal FDM dat je voor je ziet.

Benieuwd naar de prijs van FDM 3D printen?

Onze FDM 3D printservice Upload je CAD-bestand en ontvang een gratis prijsopgave voor FDM

In dit artikel behandelen we de basisprincipes en belangrijkste kenmerken van deze populaire additieve technologie. We bekijken de verschillen tussen FDM-machines voor prototyping (desktop) en industriële toepassingen, en we geven tips en trucs voor engineers om de beste resultaten te behalen met FDM 3D printen.

Eerst kijken, dan lezen: professionele prototyping met FDM 3D printen

In deze video wordt uitgelegd hoe je FDM 3D printen gebruikt voor rapid prototyping.

Hoe werkt FDM 3D printen?

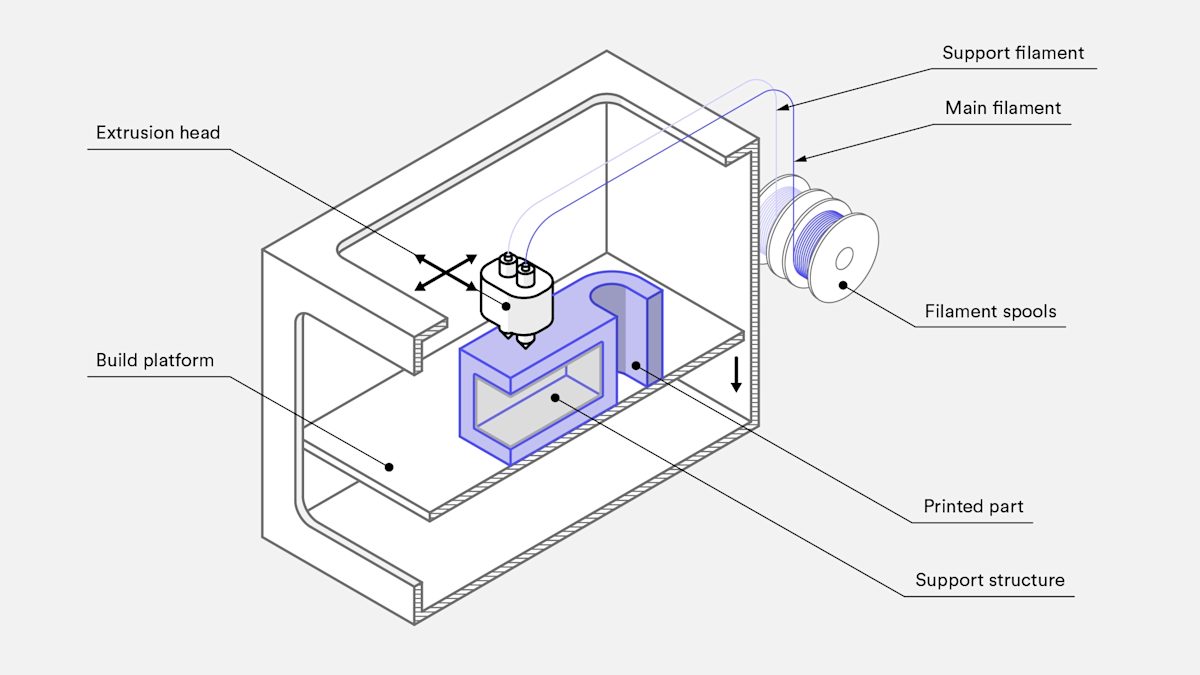

Een FDM 3D printer bouwt een onderdeel laagje voor laagje op, op een bouwplatform, met behulp van gesmolten filamentmateriaal. De printer gebruikt daarvoor digitale bestanden die naar de machine worden geüpload en vertaalt deze in fysieke vormen. Geschikte materialen voor FDM zijn bijvoorbeeld polymeren zoals ABS, PLA, PETG en PEI, die machine smelt en door een spuitmond perst.

Je begint door een rol met filament in de printer te plaatsen. Zodra de spuitmond de gewenste temperatuur heeft bereikt, perst de printer het filament door een extrusiekop en de spuitmond.

De extrusiekop is bevestigd op een drie-assig systeem voor beweging over de X-, Y- en Z-as. De printer extrudeert gesmolten materiaal in dunne draden en legt deze neer zoals het ontwerp bepaalt. Daarna koelt het materiaal af en stolt het. Ventilatoren op de extrusiekop kunnen het afkoelen eventueel versnellen.

Om een deel op te vullen zijn meerdere lagen nodig, vergelijkbaar met het inkleuren van een vorm met een markeerstift. Als de printer klaar is met een laag, zakt het bouwplatform en begint de printer aan de volgende laag. Wat ook kan, is dat de extrusiekop omhoog beweegt. En dit gaat zo door tot het onderdeel klaar is.

Wat zijn de parameters voor FDM 3D printen?

Bij de meeste FDM-systemen kun je verschillende procesparameters aanpassen, denk aan de temperatuur van de spuitmond en van het bouwplatform, de bouwsnelheid, de laaghoogte en de ventilatorsnelheid. Als ontwerper hoef je je normaal gesproken geen zorgen te maken over deze aanpassingen, omdat het meestal de AM-operator is die zich daarmee bezighoudt.

Wat voor de ontwerper wel belangrijke factoren zijn om rekening mee te houden: de bouwgrootte en de laaghoogte. De gebruikelijke bouwgrootte van een desktop 3D printer is 200 x 200 x 200 mm, industriële machines kunnen afmetingen van 1000 x 1000 x 1000 mm aan. Print je je onderdeel liever met een desktopmachine? Deel je model dan op in kleinere onderdelen en zet die vervolgens in elkaar.

Bij FDM ligt de typische laaghoogte tussen 50 en 400 micron. Met minder hoge lagen kun je gladdere onderdelen en nauwkeurige gebogen geometrieën maken, met hogere lagen werk je sneller en voordeliger.

Ontwerptip: een slim compromis dat we aanraden is om lagen van 200 micron dik te printen. Meer weten? Bekijk ons artikel over de impact van de laagdikte bij 3D geprinte onderdelen.

Is er een verschil tussen desktopprinters en industriële FDM-printers?

FDM-printers kunnen in grote lijnen worden onderverdeeld in twee categorieën: industriële (professionele) machines en (desktop)machines voor prototyping. Beide soorten printers hebben zo hun specifieke toepassingen en voordelen. Het belangrijkste verschil is de schaal waarop geproduceerd wordt.

Industriële FDM 3D printers, zoals de Stratasys 3D printer, zijn veel duurder dan de desktopvariant (desktopmachines zijn meestal voor thuisgebruik). Gebruik je een industriële 3D printer voor je custom onderdelen, dan zal de rekening hoger uitvallen. Omdat industriële machines efficiënter en krachtiger zijn dan desktop FDM-printers, worden ze vaker gebruikt voor tooling, functionele prototypes en onderdelen voor eindgebruik.

Bovendien kunnen industriële FDM-printers grotere opdrachten veel sneller uitvoeren dan desktopmachines. Ze zijn ontworpen voor herhaalbaarheid en betrouwbaarheid en kunnen hetzelfde onderdeel steeds opnieuw maken met minimale menselijke tussenkomst. FDM-printers voor de desktop zijn lang niet zo robuust. Heb je een desktopmachine, dan moet je als gebruiker zelf instaan voor onderhoud en kalibratie.

De tabel hieronder bevat een overzicht van de belangrijkste verschillen tussen een typische FDM-desktopprinter en een industriële machine.

| Eigenschap | Industriële FDM | Desktop FDM |

|---|---|---|

| Standaardnauwkeurigheid | ± 0.3% (ondergrens: ± 0.2 mm) | ± 0.5% (ondergrens: ± 1.0 mm) |

| Typische laagdikte | 0.18 - 0.5 mm | 0.10 - 0.25 mm |

| Minimale wanddikte | 1 mm | 0.8 - 1 mm |

| Maximale bouwomvang | Groot (bijv. 900 x 600 x 900 mm) | Middelgroot (bijv. 200 x 200 x 200 mm) |

| Gebruikelijke materialen | ABS, PC, ULTEM | PLA, ABS, PETG |

| Ondersteunend materiaal | In water oplosbaar/afbreekbaar | Zelfde als onderdeel (meestal) |

| Productiemogelijkheden (per machine) | Laag/middelmatig | Laag |

| Prijs van machine | > $50000 | $500 - $5000 |

Wat zijn de kenmerken van FDM 3D printen?

FDM 3D printers verschillen qua extrusiesysteem en de kwaliteit van de onderdelen die ze maken, maar ze hebben ook een aantal zaken gemeen.

Kromtrekken

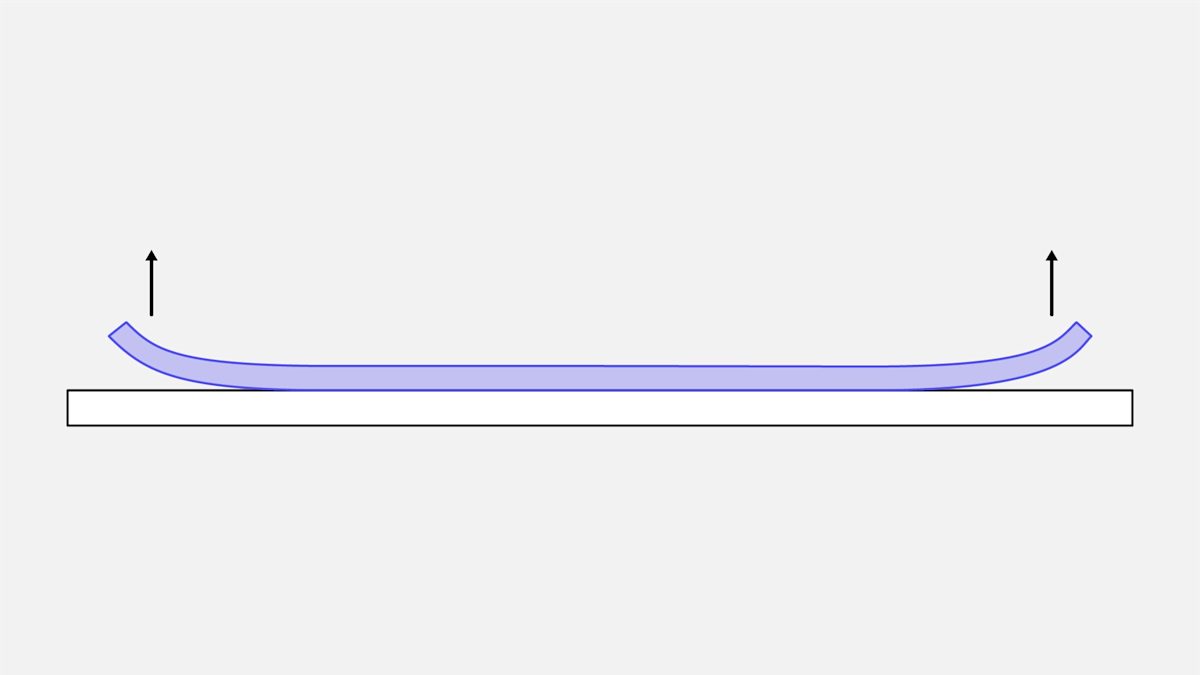

Kromtrekken is een van de meest voorkomende tekortkomingen van FDM. Geëxtrudeerd materiaal dat afkoelt en stolt, krimpt. Omdat niet alle delen van het geprinte onderdeel even snel afkoelen, veranderen de afmetingen. Hierdoor komt het geheel onder interne spanningen te staan die de onderliggende laag omhoog trekken. Vandaar kromtrekken.

Er zijn verschillende manieren om kromtrekken te voorkomen. Dit kan door goed te blijven letten op de temperatuur van het FDM-systeem, vooral die van het bouwplatform en de kamer. Je kunt kromtrekken ook tegengaan door de adhesie tussen het onderdeel en het bouwplatform te verhogen.

Ook specifieke keuzes tijdens het ontwerpproces kunnen de kans op kromtrekken verkleinen. Enkele voorbeelden:

-

Grote, vlakke oppervlakken (zoals van een rechthoekige doos) zijn vatbaarder voor kromtrekken. Probeer deze zoveel mogelijk te vermijden.

-

Dunne uitstekende elementen (denk aan de tanden van een vork) zijn ook gevoelig voor kromtrekken. Wat hier kan helpen, is het gebruik van extra geleidingsmateriaal of spanningsverlagend materiaal aan de randen van dergelijke dunne vormen, wat een groter oppervlak creëert dat contact maakt met het bouwplatform.

-

Scherpe hoeken trekken vaker krom dan ronde vormen. Gebruik dus afrondingen in je ontwerp.

-

Niet elk materiaal is even gevoelig voor kromtrekken. Zo is ABS over het algemeen gevoeliger voor kromtrekken dan bijvoorbeeld PLA of PETG.

Laaghechting

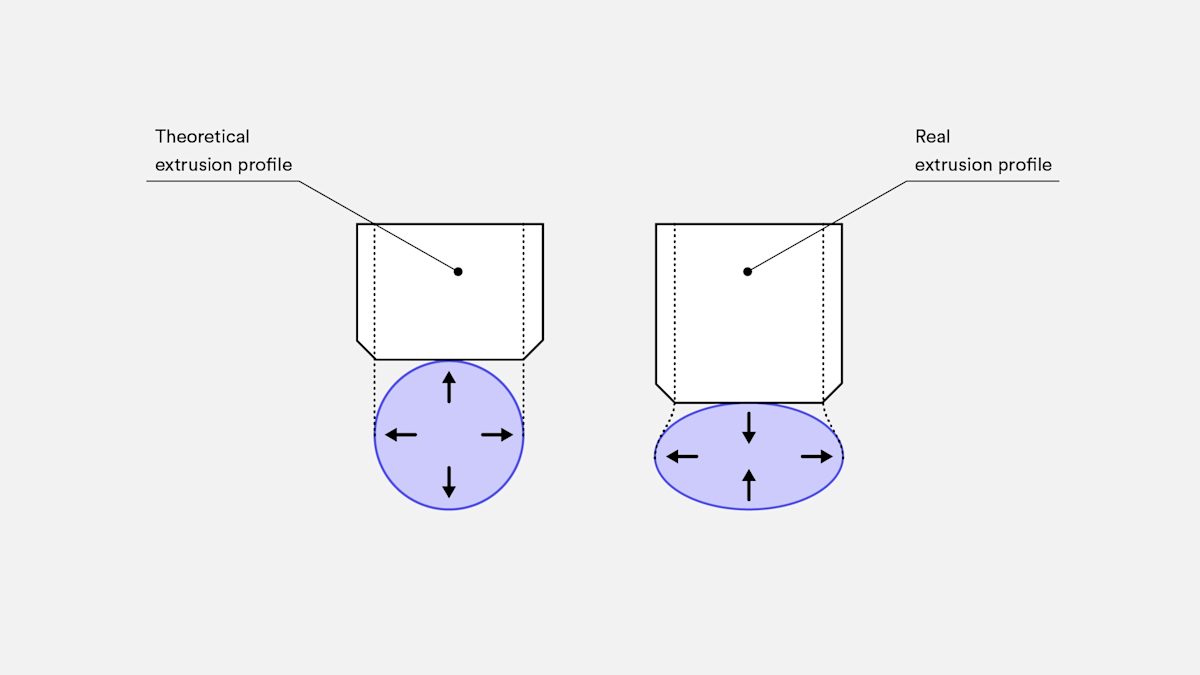

Een goede hechting tussen de lagen van een onderdeel is essentieel bij FDM. Wanneer een FDM-machine een gesmolten thermoplast door de spuitmond perst, komt dit materiaal tegen de eerder geprinte laag. Door de hoge temperatuur en druk smelt deze laag opnieuw en zo hechten de lagen zich aan elkaar.

Doordat het gesmolten materiaal tegen de eerder geprinte laag drukt, wordt die ovaal van vorm. Dit betekent dat FDM-onderdelen altijd een golvend oppervlak hebben, ongeacht de gebruikte laaghoogte. Details zoals kleine gaatjes of schroefdraad kunnen nabewerking vereisen.

Ondersteunende structuur

Een gesmolten thermoplast blijft niet uit zichzelf in de lucht hangen. Voor bepaalde geometrieën zijn dus ondersteunende structuren nodig. Meestal worden die in hetzelfde materiaal geprint als de onderdelen zelf.

Die ondersteuning is vaak lastig te verwijderen. Het is veel eenvoudiger om onderdelen zo te ontwerpen dat er zo min mogelijk ondersteunende delen nodig zijn. Er zijn ondersteunende materialen beschikbaar die oplossen in vloeistof, maar deze worden meestal gebruikt bij de meer geavanceerde FDM 3D printers. Houd er rekening mee dat het gebruik van oplosbare ondersteuningen de totale kosten van een print zullen verhogen.

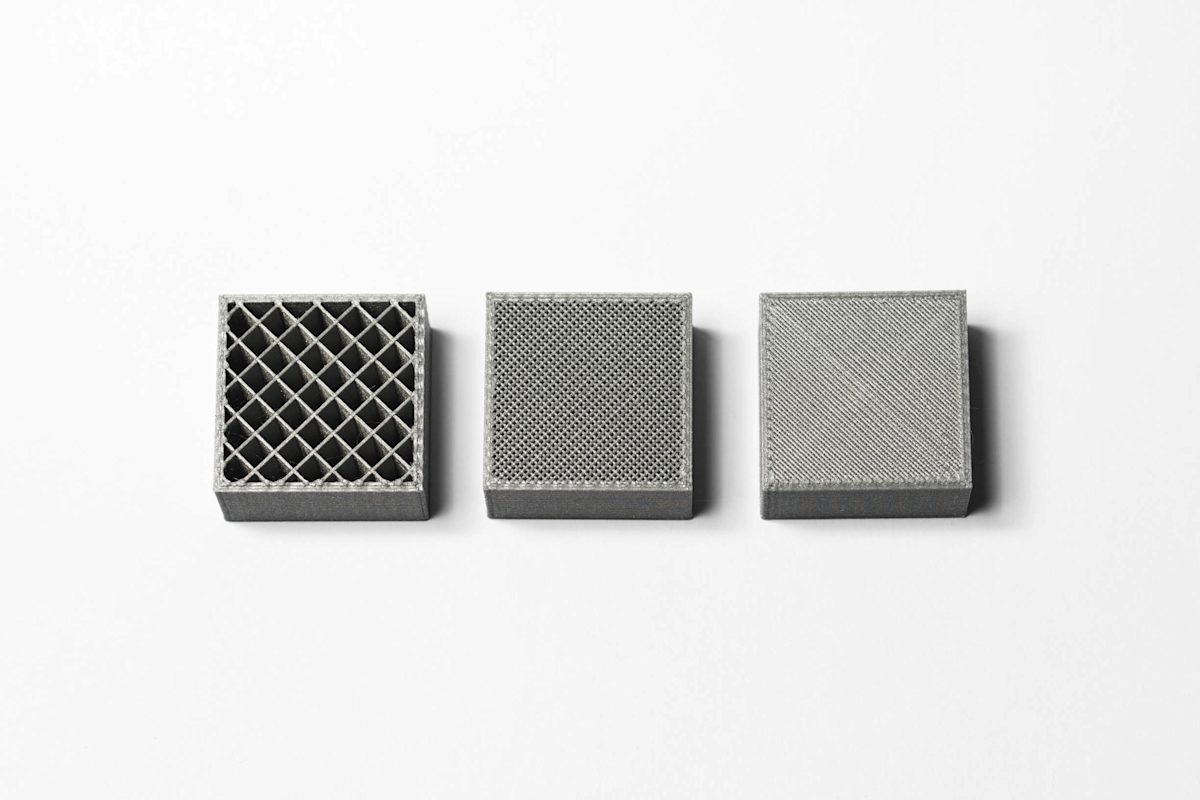

Vulling en schaal

Om de printtijd te verkorten en materiaal te besparen, maken FDM-printers meestal geen massieve onderdelen. In plaats daarvan wordt eerst de buitenomtrek, oftewel de schaal (shell), opgebouwd in verschillende gangen. Daarna volgt de binnenkant, de vulling (infill) genoemd, met een interne structuur met lage dichtheid.

De dikte van de vulling en de schaal heeft een grote invloed op de sterkte van onderdelen die met FDM geprint zijn. De meeste desktop FDM-printers hebben een standaardinstelling van 20% vuldichtheid en een schaaldikte van 1 mm, wat een goed compromis is tussen sterkte en snelheid, voor snelle prints.

De onderstaande tabel vat de belangrijkste kenmerken van FDM 3D printen samen.

| FDM | |

|---|---|

| Materialen | Thermoplasten (PLA, ABS, PETG, PC, PEI enz) |

| Maatnauwkeurigheid | ± 0.5% (ondergrens ± 0.5 mm) - desktop ± 0.15% (ondergrens ± 0.2 mm) - industrieel |

| Typische bouwgrootte | 200 x 200 x 200 mm - desktop 900 x 600 x 900 mm - industrieel |

| Gebruikelijke laagdikte | 50 tot 400 micron |

| Ondersteuning | Niet altijd nodig (oplosbaar beschikbaar) |

Wat zijn gebruikelijke materialen voor FDM 3D printen?

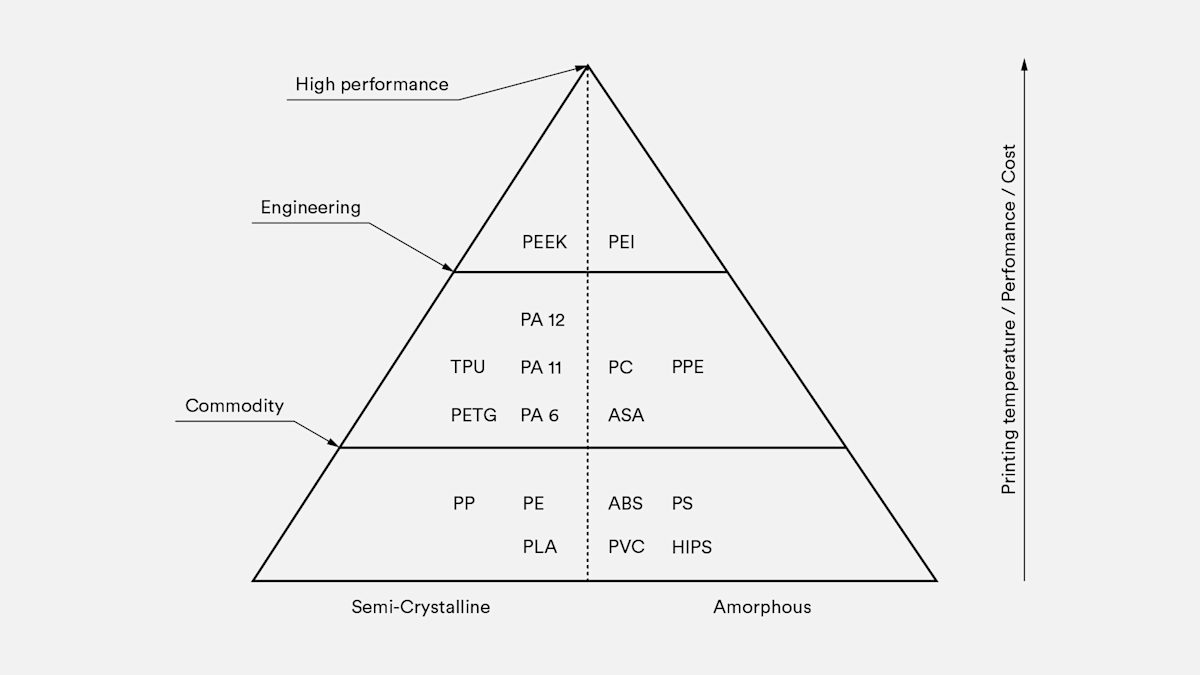

Een van de belangrijkste voordelen van FDM (zowel desktop als industrieel gebruik) is de brede waaier aan materialen die deze technologie biedt. Dit gaat van gewone thermoplasten zoals PLA en ABS tot meer technische materialen zoals PA, TPU en PETG, maar ook hoogwaardige thermoplasten zoals PEEK en PEI.

Een van de belangrijkste voordelen van FDM (zowel desktop als industrieel gebruik) is de brede waaier aan materialen die deze technologie biedt. Dit gaat van gewone thermoplasten zoals PLA en ABS tot meer technische materialen zoals PA, TPU en PETG, maar ook hoogwaardige thermoplasten zoals PEEK en PEI.

PLA-filament is het meest gebruikte materiaal voor desktop FDM-printers. Printen met PLA is relatief eenvoudig en kan onderdelen met fijnere details produceren. Als je meer sterkte, vervormbaarheid en thermische stabiliteit nodig hebt, gebruik je meestal ABS. ABS is echter vatbaarder voor kromtrekken, vooral als je een machine gebruikt die geen verwarmde kamer heeft.

Een ander alternatief voor desktop FDM printen is PETG, dat vergelijkbaar is met ABS qua samenstelling en eenvoud. Alle drie deze materialen zijn geschikt voor de meeste 3D printservices, van prototyping om de vorm, pasvorm en functie te controleren tot het kleinschalig produceren van modellen of functionele onderdelen.

Industriële FDM-machines gebruiken daarentegen voornamelijk technische thermoplasten, zoals ABS, polycarbonaat (PC) en Ultem. Deze materialen bevatten meestal specifieke additieven die hun eigenschappen veranderen en ze bijzonder geschikt maken voor industriële toepassingen. Denk aan hoge slagvastheid, thermische stabiliteit, chemische weerstand en biocompatibiliteit.

Printen met verschillende materialen heeft invloed op de mechanische eigenschappen en nauwkeurigheid van je onderdeel, maar ook op de kosten. In de onderstaande tabel vergelijken we de meest gebruikte FDM-materialen.

| Materiaal | Eigenschappen |

|---|---|

| ABS | + Goede sterkte + Goede temperatuurbestendigheid - Gevoeliger voor kromtrekken |

| PLA | + Uitstekende visuele kwaliteit + Gemakkelijk om mee te printen - Lage slagvastheid |

| Nylon (PA) | + Hoge sterkte + Uitstekende slijtvastheid en chemische weerstand - Lage vochtbestendigheid |

| PETG | + Voedselveilig* + Goede sterkte + Gemakkelijk om mee te printen |

| TPU | + Zeer flexibel - Moeilijk om nauwkeurig te printen |

| PEI | + Uitstekende verhouding sterkte/gewicht + Uitstekende weerstand tegen vuur en chemicaliën - Hoge kosten |

Zie voor meer informatie dit overzicht van de belangrijkste verschillen tussen PLA en ABS (de twee meest gebruikte FDM-materialen) en een uitgebreide vergelijking van alle gangbare FDM-materialen.

Nabewerking bij FDM 3D printen

FDM 3D geprinte onderdelen kunnen tot een behoorlijk hoge standaard worden afgewerkt met verschillende nabewerkingsmethoden, zoals schuren en polijsten, gronden en verven, koudlassen, vapor smoothing, epoxycoaten of plateren.

Meer weten over alle nabewerkingsopties voor je volgende batch FDM-onderdelen? Je leest het in onze uitgebreide handleiding.

Wat zijn de best practices als het gaat om FDM 3D printen?

-

FDM kan snel en kosteneffectief prototypes en functionele onderdelen maken.

-

Er is een breed scala aan materialen beschikbaar voor FDM.

-

De typische bouwgrootte van een desktop FDM 3D printer is 200 x 200 x 200 mm. Industriële machines hebben een grotere bouwgrootte.

-

Om kromtrekken te voorkomen, moet je grote vlakke gebieden vermijden en scherpe hoeken afronden.

-

FDM is inherent anisotroop, wat FDM ongeschikt maakt voor mechanisch kritische componenten.

-

De minimale vormgrootte van FDM-machines wordt beperkt door de diameter van de spuitmond en de laagdikte.

-

Materiaalextrusie maakt het onmogelijk om verticale vormen te produceren (in de Z-richting) met een geometrie die kleiner is dan de laaghoogte (meestal 0,1 - 0,2 mm).

-

FDM kan meestal geen vlakke vormen produceren (in het XY-vlak) die kleiner zijn dan de diameter van de spuitmond (0,4 - 0,5 mm).

-

De wanden moeten minstens 2 tot 3 keer groter zijn dan de diameter van de spuitmond (d.w.z. 0,8 - 1,2 mm).

-

Als je gladde oppervlakken en zeer fijne vormen wilt produceren, heb je mogelijk extra nabewerking nodig, zoals zandstralen en machinale bewerking. Een andere vorm van additieve productie, zoals SLA, kan in dit geval geschikter zijn.

Zijn je onderdelen klaar om in productie te nemen? Vraag dan via het platform van Protolabs Network een prijsopgave en DFM-analyse aan. Of neem voor meer informatie contact op met networksales@protolabs.com. Een gespecialiseerd accountmanager helpt je dan verder.

Frequently asked questions

Wat zijn de voordelen van FDM 3D printen?

FDM is kosteneffectiever dan alle andere vormen van additieve productie en maakt gebruik van de meest uiteenlopende thermoplasten. Produceren met FDM betekent ook kortere doorlooptijden.

Wat zijn de nadelen van FDM 3D printen?

FDM mag dan zeer kostenefficiënt zijn, van alle vormen van 3D printen heeft FDM de laagste resolutie. Dit maakt FDM een minder haalbare optie voor onderdelen met zeer fijne details.

Heeft FDM nabewerking nodig?

Onderdelen die geprint zijn met FDM hebben meestal zichtbare laaglijnen. Nabewerking is nodig om onderdelen een gladde afwerking te geven.

Hoe nauwkeurig is FDM?

Over het algemeen hangt de nauwkeurigheid van onderdelen af van de manier waarop de FDM-printer is gekalibreerd en de complexiteit van het model. Industriële FDM-printers werken nauwkeuriger dan desktopmachines, maar 3D printers voor thuisgebruik maken een snelle inhaalslag.

Hoe duur is FDM?

FDM is de meest kosteneffectieve manier om thermoplastische onderdelen en prototypes op maat te maken. Desktop FDM is de meest kosteneffectieve optie, maar produceert onderdelen van lagere kwaliteit dan zijn industriële tegenhanger.

Welke materialen zijn er beschikbaar voor FDM?

Er is een breed scala aan materialen beschikbaar voor FDM, waaronder PLA, ABS, TPU, PETG en PEI.

Hoe snel is FDM?

Custom onderdelen produceren met FDM gaat relatief snel en de doorlooptijden zijn meestal kort (meestal slechts een paar dagen).

Waar wordt FDM voornamelijk voor gebruikt?

FDM is vooral geschikt voor prototyping, modellering en productietoepassingen in kleine aantallen. FDM op industriële schaal kan onder andere worden gebruikt voor functionele prototypes en onderdelen voor eindgebruik.

Waarom is FDM momenteel de populairste technologie voor 3D printen?

FDM-printers produceren onderdelen van hoge kwaliteit uit duurzame materialen, met behoud van goede mechanische eigenschappen. Beide soorten FDM-machines bieden een hoge maatnauwkeurigheid en zelfs op industrieel niveau is FDM vaak kostenefficiënter dan andere vormen van additieve productie.